Niniejsza instrukcja obsługi ma służyć jako przewodnik podczas obsługi urządzenia Boxmat PRO. Aby zapewnić optymalną wydajność spawarki, proszę dokładnie przestrzegać zaleceń i specyfikacji.

Spis treści

- Rozdział 1: Wprowadzenie

- Rozdział 2: Przepisy bezpieczeństwa i higieny pracy

- Rozdział 3: Dane techniczne

- Rozdział 4: Specyfikacje techniczne

- Rozdział 5: Instalacja

- Rozdział 6: Obsługa maszyny

- Rozdział 7: Opis ekranu panelu HMI

- Rozdział 8: Konserwacja

- Rozdział 9: Zasady bezpieczeństwa i higieny pracy

- Rozdział 10: Dokumentacja elektryczna

- Rozdział 11: Dokumentacja pneumatyczna

- Rozdział 12: Wykorzystanie i maszyna Łamanie

- Rozdział 13: Obudowy

Aby uzyskać więcej informacji technicznych dotyczących tego urządzenia, proszę zadzwonić do naszego Centrum Rozwiązywania Problemów pod numer 1-855-888-WELD lub wysłać wiadomość e-mail na adres service@weldmaster.com.

1.0 Wprowadzenie

Boxmat PRO to najnowocześniejsza i najbardziej wszechstronna maszyna na rynku, która rewolucjonizuje produkcję opakowań z tektury falistej. Dzięki automatycznej i beznarzędziowej zmianie ustawień na panelu dotykowym HMI, które można zmienić w ciągu kilku sekund, można zaprogramować dowolny rozmiar produktu w standardowych typach FEFCO. PRO jest idealna do produkcji krótkich serii, jak również do dużej, masowej produkcji. Cięcie szczelin, usuwanie nadmiaru materiału, nacinanie, usuwanie języków kleju, a także przycinanie formatu do rozmiaru odbywa się w jednym cyklu bez potrzeby dodatkowego mocowania.

Za jednym razem można wyprodukować pudełka z 3/5 warstw tektury falistej. W jednym cyklu można wykonać więcej niż jedno pudełko z odpowiednio dużego formatu.

Pozycje narzędzi wzdłużnych są ustawiane za pomocą serwonapędów w zależności od wymaganego rozmiaru i grubości kartonu. Formaty są pozycjonowane centralnie dla automatycznie pozycjonowanych zderzaków. Zestaw antypoślizgowych rolek i wałów wejściowo-wyjściowych zapewnia precyzyjne i stabilne prowadzenie kartonu przez cały cykl.

Zastosowany innowacyjny system, wykorzystujący noże krążkowe, pozwala na odcięcie nadmiaru lub odpadu kartonu od pozostałej części arkusza. Rozwiązanie to ułatwia bi-directional korektę rozmiaru arkuszy i umożliwia jednoczesne cięcie arkuszy w różnych rozmiarach, bez konieczności cięcia na osobnym urządzeniu peryferyjnym.

CECHY:

- Nacinanie, bi-directional nacinanie i odcinanie odpadów w jednym cyklu

- Jeden zintegrowany moduł do cięcia, nacinania i odcinania , eliminuje błędy produkcyjne w wielomodułowych maszynach

- Szybka zmiana ustawień maszyny , na panelu dotykowym , dzięki serwonapędom

- Możliwość wzdłużnego nacinania które jest funkcją nacinania , poprzecznego nacinania oraz cięcia arkuszy na mniejsze kawałki - narzędzie szczelinowe

- 4 noże + 4 wzdłużne punktowe kółka regulowane na panel - a standard opcja

- Zintegrowany system wykrawania do wycinania otworów

- Ekologiczna moc i napęd system jako dobrze jako niska moc zużycie

- Wybór stylów , rozmiarów, funkcji i głębokości wyników , za pomocą ekranu dotykowego

- Karton podajnik z a niezawodny podbieracz system

- Wibroizolacyjne nogi zapobiegające przenoszeniu drgań

- Bezpieczne i szybkie zdalne urządzenie kalibracja i aktualizacja, dzięki do zdalnego połączenia internetowego

- Łatwa wymiana kółek do cięcia i ostrzy do cięcia

![]() UWAGA: Dowolny zamiar z używając to maszyna dla jakikolwiek cel inny niż jako opisany w to podręcznik musi zawsze być proszę omówić z producentem.

UWAGA: Dowolny zamiar z używając to maszyna dla jakikolwiek cel inny niż jako opisany w to podręcznik musi zawsze być proszę omówić z producentem.

![]() UWAGA: Dla w bezpieczeństwo z wszystko operatorzy i inny personel, jest ważny że to podręcznik jest czytać i rozumiany przez cały personel; wszystko instrukcje powinien być a następnie.

UWAGA: Dla w bezpieczeństwo z wszystko operatorzy i inny personel, jest ważny że to podręcznik jest czytać i rozumiany przez cały personel; wszystko instrukcje powinien być a następnie.

![]() UWAGA: To jest wysoko zalecane że każdy operator, po przeszkoleniu do używać to maszyna, powinien dołączać ich nazwa i podpis do forma w niniejszej instrukcji.

UWAGA: To jest wysoko zalecane że każdy operator, po przeszkoleniu do używać to maszyna, powinien dołączać ich nazwa i podpis do forma w niniejszej instrukcji.

![]() UWAGA: To maszyna był zaprojektowany dla używać przez sprawny fizycznie operatorów. Proszę kontakt w producent dla pomoc i rada jeśli potrzebuje być dostosowane lub zmodyfikowane dla innych.

UWAGA: To maszyna był zaprojektowany dla używać przez sprawny fizycznie operatorów. Proszę kontakt w producent dla pomoc i rada jeśli potrzebuje być dostosowane lub zmodyfikowane dla innych.

2.0 Przepisy BHP, znaki i etykiety

Zdrowie i bezpieczeństwo operatorów i innych osób znajdujących się w pobliżu tej maszyny jest sprawą najwyższej wagi.

W celu bezpiecznego korzystania z tej maszyny bardzo ważne jest, aby niniejsza instrukcja została dokładnie przeczytana przez cały personel, który zamierza pracować z maszyną lub w jej pobliżu. Należy przestrzegać wszystkich instrukcji bezpieczeństwa, w tym etykiet ostrzegawczych w instrukcji, a także tych wyświetlanych na maszynie.

Nabywca musi bezwzględnie opracować własne INSTRUKCJE DOTYCZĄCE STANOWISKA PRACY dla operatorów maszyn, korzystając z instrukcji zawartych w niniejszym podręczniku serwisowym oraz wiedzy wynikającej z własnego doświadczenia producenta w zakresie technologii produktu.

Ostateczna, prawna i finansowa odpowiedzialność za wszystkie potencjalne zdarzenia, które mogą wystąpić z powodu nieznajomości niniejszej instrukcji serwisowej lub przepisów BHP, spoczywa na nabywcy. Niezbędne jest zatem przeczytanie i przestrzeganie instrukcji bezpieczeństwa.

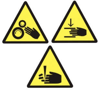

Znaki ostrzegawcze

![]() UWAGA: Każdy operator MUSI przeczytać tekst tekst tego tego instrukcja obsługi instrukcja obsługi przed podjęciem jakichkolwiek pracy z maszyną maszyną.

UWAGA: Każdy operator MUSI przeczytać tekst tekst tego tego instrukcja obsługi instrukcja obsługi przed podjęciem jakichkolwiek pracy z maszyną maszyną.

![]() UWAGA: The nabywca jest zdecydowanie zalecane do losowanie w górę ich własny STACJA ROBOCZA INSTRUKCJE dla operatorów maszyn, na w podstawa z w tekst włączone w to instrukcja serwisowa i w wiedza pochodny z ich własna technologia produkcji.

UWAGA: The nabywca jest zdecydowanie zalecane do losowanie w górę ich własny STACJA ROBOCZA INSTRUKCJE dla operatorów maszyn, na w podstawa z w tekst włączone w to instrukcja serwisowa i w wiedza pochodny z ich własna technologia produkcji.

UWAGA: UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez bez zastrzeżeń personel. Operatorzy maszyn musi być znany z Zawodowy Zdrowie i Bezpieczeństwo regulamin z specjalny skupienie na w ryzyko nieodłączny element to maszyna. Jak a konsekwencja z w wyżej wymieniona dokumentacja, zatwierdzający zakończenie z szkolenie i podpisany przez w przeszkolony operator, powinien być wydany.

UWAGA: UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez bez zastrzeżeń personel. Operatorzy maszyn musi być znany z Zawodowy Zdrowie i Bezpieczeństwo regulamin z specjalny skupienie na w ryzyko nieodłączny element to maszyna. Jak a konsekwencja z w wyżej wymieniona dokumentacja, zatwierdzający zakończenie z szkolenie i podpisany przez w przeszkolony operator, powinien być wydany.

![]() UWAGA: The maszyna był nie zaprojektowany do być obsługiwany przez niepełnosprawnych operatorów. Jeśli w potrzeba powstaje - i po uprzednia konsultacja z w Producent- w maszyna może być odpowiednio dostosowane dla osób niepełnosprawnych operatorów.

UWAGA: The maszyna był nie zaprojektowany do być obsługiwany przez niepełnosprawnych operatorów. Jeśli w potrzeba powstaje - i po uprzednia konsultacja z w Producent- w maszyna może być odpowiednio dostosowane dla osób niepełnosprawnych operatorów.

![]() UWAGA: Według do w producenta zalecenia, the maszyna powinien być zainstalowany w an przemysłowy środowisko tylko.

UWAGA: Według do w producenta zalecenia, the maszyna powinien być zainstalowany w an przemysłowy środowisko tylko.

![]() UWAGA: Nieostrożny obsługa z w maszyna, podczas transport i/lub relokacja, może prowadzić do poważnych uraz lub wypadków.

UWAGA: Nieostrożny obsługa z w maszyna, podczas transport i/lub relokacja, może prowadzić do poważnych uraz lub wypadków.

![]() UWAGA: Czasopismo, odpowiedni zapobiegawczy inspekcja z ogień ochrona system powinien być przeprowadzony na zewnątrz, w i około maszyna. The nabywca jest w pełni odpowiedzialny dla aranżacja prowadzić takich inspekcji.

UWAGA: Czasopismo, odpowiedni zapobiegawczy inspekcja z ogień ochrona system powinien być przeprowadzony na zewnątrz, w i około maszyna. The nabywca jest w pełni odpowiedzialny dla aranżacja prowadzić takich inspekcji.

![]() UWAGA: A życie zagrożenie, wysokiej mocy sieć napięcie o wartości 3 x 480V; 50...60 Hz jest dostarczany do urządzenie maszyny. Jako a wynik, wszystkie serwisowanie powinien być podejmowane przez przez odpowiednio wykwalifikowany wyłącznie przez odpowiednio wykwalifikowany personel, zgodnie z wymagany przez prawo.

UWAGA: A życie zagrożenie, wysokiej mocy sieć napięcie o wartości 3 x 480V; 50...60 Hz jest dostarczany do urządzenie maszyny. Jako a wynik, wszystkie serwisowanie powinien być podejmowane przez przez odpowiednio wykwalifikowany wyłącznie przez odpowiednio wykwalifikowany personel, zgodnie z wymagany przez prawo.

UWAGA: Praca przeprowadzony na zewnątrz w w karmienie, cięcie lub zginanie strefy w ramach w systemy, powinien być prowadzone przez wykwalifikowany personel tylko, po podejmowanie wszystko środki ostrożności środki. W w wyżej wymienionych stref, wyższy instancje z potencjał ciało uraz są możliwe.

UWAGA: Praca przeprowadzony na zewnątrz w w karmienie, cięcie lub zginanie strefy w ramach w systemy, powinien być prowadzone przez wykwalifikowany personel tylko, po podejmowanie wszystko środki ostrożności środki. W w wyżej wymienionych stref, wyższy instancje z potencjał ciało uraz są możliwe.

UWAGA: The AWARIA STOP przycisk jest zaprojektowany być wciśnięty o godz. jakikolwiek czas ale zwłaszcza kiedy an awaryjny wyłączenie jest pilnie potrzebne.

UWAGA: The AWARIA STOP przycisk jest zaprojektowany być wciśnięty o godz. jakikolwiek czas ale zwłaszcza kiedy an awaryjny wyłączenie jest pilnie potrzebne.

![]() UWAGA: The obszar otoczenie w maszyna powinien nie być zablokowany przez jakikolwiek przedmioty, jako to może wynik w personel potknięcie, poślizgnięcia i upadku, które mogą prowadzić do poważnych uraz.

UWAGA: The obszar otoczenie w maszyna powinien nie być zablokowany przez jakikolwiek przedmioty, jako to może wynik w personel potknięcie, poślizgnięcia i upadku, które mogą prowadzić do poważnych uraz.

![]() UWAGA: The operator powinien zawsze zapewnić że wszystkie drzwi, pokrywy, tarcze i inne urządzenia ochronne są bezpiecznie na miejscu przed maszyna jest rozpoczęty.

UWAGA: The operator powinien zawsze zapewnić że wszystkie drzwi, pokrywy, tarcze i inne urządzenia ochronne są bezpiecznie na miejscu przed maszyna jest rozpoczęty.

![]() UWAGA operator musi nigdy wspinać się na maszyna podczas pracy.

UWAGA operator musi nigdy wspinać się na maszyna podczas pracy.

![]() UWAGA: Trasa przelotowa z falisty zarząd nie może NIGDY być zablokowany przez personel lub przez jakikolwiek przeszkoda.

UWAGA: Trasa przelotowa z falisty zarząd nie może NIGDY być zablokowany przez personel lub przez jakikolwiek przeszkoda.

Znaki zakazu i znaki obowiązkowe

UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez niewyszkolony personel. The maszyna operatorzy musi być zaznajomionym z Zawodowy Zdrowie i Bezpieczeństwo regulamin ze specjalnymi skupić się na ryzyko nieodłącznie związane z tym maszyna.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez niewyszkolony personel. The maszyna operatorzy musi być zaznajomionym z Zawodowy Zdrowie i Bezpieczeństwo regulamin ze specjalnymi skupić się na ryzyko nieodłącznie związane z tym maszyna.

UWAGA: UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez bez zastrzeżeń personel. Operatorzy maszyn musi być znany z Zawodowy Zdrowie i Przepisy bezpieczeństwa.

UWAGA: UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez bez zastrzeżeń personel. Operatorzy maszyn musi być znany z Zawodowy Zdrowie i Przepisy bezpieczeństwa.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być zmontowane, zdemontowany lub transportowany przez niewyszkolony personel, ani przez te nieznany z w przepisy bezpieczeństwa włączone w to usługa instrukcja obsługi, od taki działania może prowadzić do an wypadek lub do straty finansowe.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być zmontowane, zdemontowany lub transportowany przez niewyszkolony personel, ani przez te nieznany z w przepisy bezpieczeństwa włączone w to usługa instrukcja obsługi, od taki działania może prowadzić do an wypadek lub do straty finansowe.

UNDER NIE OKOLICZNOŚCI powinien serwisowanie lub konserwacja być przeprowadzone, lub zapobiegawczy środki być podjęte, bez pełnego odłączenie od zasilania elektrycznego dostawa.

UNDER NIE OKOLICZNOŚCI powinien serwisowanie lub konserwacja być przeprowadzone, lub zapobiegawczy środki być podjęte, bez pełnego odłączenie od zasilania elektrycznego dostawa.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek z w pod- zespoły, taki jako w przewodnik rolki, w cięcie lub punktacja narzędzia, być dotknięte.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek z w pod- zespoły, taki jako w przewodnik rolki, w cięcie lub punktacja narzędzia, być dotknięte.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek środki być podjęty który może prowadzić do a redukcja w w maszyna bezpieczeństwo status; to obejmuje takie środki jako blokowanie pan przełączniki, zdejmowanie osłon lub odłączanie czujników, itd.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek środki być podjęty który może prowadzić do a redukcja w w maszyna bezpieczeństwo status; to obejmuje takie środki jako blokowanie pan przełączniki, zdejmowanie osłon lub odłączanie czujników, itd.

POD NIE OKOLICZNOŚCI powinien an operator wspinać się na maszynę podczas procedura ładowania lub podczas jego regularnego praca cykl.

POD NIE OKOLICZNOŚCI powinien an operator wspinać się na maszynę podczas procedura ładowania lub podczas jego regularnego praca cykl.

UNDER NIE OKOLICZNOŚCI proszę jakiekolwiek potencjalny pożar, w pobliżu maszyna maszyny, proszę ugasić wodą wodą. Proszę używać tylko licencjonowane, wyrafinowane, środki gaśnicze środki i zagrożenie pożarowe ochrona produkty.

UNDER NIE OKOLICZNOŚCI proszę jakiekolwiek potencjalny pożar, w pobliżu maszyna maszyny, proszę ugasić wodą wodą. Proszę używać tylko licencjonowane, wyrafinowane, środki gaśnicze środki i zagrożenie pożarowe ochrona produkty.

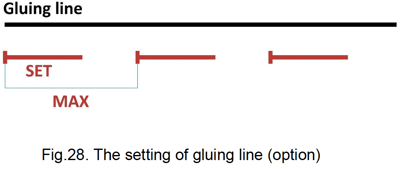

UNDER W ŻADNYCH OKOLICZNOŚCIACH nie należy zdejmować osłon podczas cyklu roboczego maszyny.

UNDER W ŻADNYCH OKOLICZNOŚCIACH nie należy zdejmować osłon podczas cyklu roboczego maszyny.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być rozpylony z wodą podczas jego regularny praca cykl lub kiedy jest bezczynność.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być rozpylony z wodą podczas jego regularny praca cykl lub kiedy jest bezczynność.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek konserwacja zadania być prowadzone podczas w maszyna jest w działaniu.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek konserwacja zadania być prowadzone podczas w maszyna jest w działaniu.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek olej, rozpuszczalnik lub każdy inny żrący lub toksyczny substancje być wylany na zewnątrz, albo w lub w pobliżu w maszyna.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek olej, rozpuszczalnik lub każdy inny żrący lub toksyczny substancje być wylany na zewnątrz, albo w lub w pobliżu w maszyna.

UNDER NIE OKOLICZNOŚCI powinien mobilny telefony być używany w natychmiastowy w pobliżu urządzenia.

UNDER NIE OKOLICZNOŚCI powinien mobilny telefony być używany w natychmiastowy w pobliżu urządzenia.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek nagi płomień być używany w natychmiastowy w pobliżu urządzenia.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek nagi płomień być używany w natychmiastowy w pobliżu urządzenia.

UNDER NIE OKOLICZNOŚCI powinien papierosy być wędzony w bezpośrednim sąsiedztwo z maszyna.

UNDER NIE OKOLICZNOŚCI powinien papierosy być wędzony w bezpośrednim sąsiedztwo z maszyna.

UNDER NIE OKOLICZNOŚCI powinien alkohol być pić w bezpośrednim sąsiedztwie z maszyna maszyny, ani nie powinien personel, pod pod wpływem alkoholu, obsługiwać maszynę.

UNDER NIE OKOLICZNOŚCI powinien alkohol być pić w bezpośrednim sąsiedztwie z maszyna maszyny, ani nie powinien personel, pod pod wpływem alkoholu, obsługiwać maszynę.

UNDER NIE OKOLICZNOŚCI powinien personel jeść w natychmiastowy sąsiedztwo maszyna.

UNDER NIE OKOLICZNOŚCI powinien personel jeść w natychmiastowy sąsiedztwo maszyna.

IT JEST ZDECYDOWANIE RADZI SIĘ PAŃSTWU że każda osoba, przydzielona do obsługiwać maszyna maszynę, być w pełni przeszkolony. Zakres zakres szkolenia szkolenia powinien obejmować obsługę obsługi maszyny maszyny, jak również jak również jak Praca zdrowie i bezpieczeństwo przepisy, z szczególnym naciskiem na ryzyka ryzyko nieodłączne w maszyną.

IT JEST ZDECYDOWANIE RADZI SIĘ PAŃSTWU że każda osoba, przydzielona do obsługiwać maszyna maszynę, być w pełni przeszkolony. Zakres zakres szkolenia szkolenia powinien obejmować obsługę obsługi maszyny maszyny, jak również jak również jak Praca zdrowie i bezpieczeństwo przepisy, z szczególnym naciskiem na ryzyka ryzyko nieodłączne w maszyną.

IT JEST WYSOCE ZALECA SIĘ że WSZYSTKIE pokrowce i osłony, zaprojektowane przeznaczone dla maszyny, proszę używać proszę używać.

IT JEST WYSOCE ZALECA SIĘ że WSZYSTKIE pokrowce i osłony, zaprojektowane przeznaczone dla maszyny, proszę używać proszę używać.

IT IS NIEZBĘDNE że w w wydarzenie z jakikolwiek wypadek z udziałem operatora, lub jakikolwiek maszyna awaria, oba powinien być zgłoszony do kierownictwa niezwłocznie.

IT IS NIEZBĘDNE że w w wydarzenie z jakikolwiek wypadek z udziałem operatora, lub jakikolwiek maszyna awaria, oba powinien być zgłoszony do kierownictwa niezwłocznie.

IT IS NIEZBĘDNE do zużycie bezpieczne, ściśle przylegające, odzież robocza zmniejszyć w możliwość z bycie złapany lub ciągnięty do maszyna.

IT IS NIEZBĘDNE do zużycie bezpieczne, ściśle przylegające, odzież robocza zmniejszyć w możliwość z bycie złapany lub ciągnięty do maszyna.

IT IS NIEZBĘDNE do zużycie ochronny rękawice podczas gdy operacyjny maszyna.

IT IS NIEZBĘDNE do zużycie ochronny rękawice podczas gdy operacyjny maszyna.

JEST niezbędne do zużycie antypoślizgowe obuwie robocze.

JEST niezbędne do zużycie antypoślizgowe obuwie robocze.

Przesłuchanie ochrona musi być noszony w tym obszar.

Przesłuchanie ochrona musi być noszony w tym obszar.

IT IS NIEZBĘDNE że długi włosy być związany z powrotem w taki a sposób jako do zmniejszyć w ryzyko z bycie złapany lub ciągnięty do w maszyna; operatorzy musi zużycie albo odpowiedni włosy obejmujący lub nosić ich włosy związany w górę.

IT IS NIEZBĘDNE że długi włosy być związany z powrotem w taki a sposób jako do zmniejszyć w ryzyko z bycie złapany lub ciągnięty do w maszyna; operatorzy musi zużycie albo odpowiedni włosy obejmujący lub nosić ich włosy związany w górę.

IT IS NIEZBĘDNE do zachować w podłoga około w maszyna czysty i wolne od wszelkich papier, tablica lub inny odpady.

IT IS NIEZBĘDNE do zachować w podłoga około w maszyna czysty i wolne od wszelkich papier, tablica lub inny odpady.

IT JEST WYMAGANE że wszystkie operatorzy maszyn operatorzy są dobrze wyszkolony personel, zaznajomiony z Zdrowie zawodowe zdrowie i przepisy bezpieczeństwa przepisów; oni powinni również być zaznajomieni z wszystkie niebezpiecznych sytuacje prawdopodobne do wystąpić w operacja działanie zaawansowanych zaawansowanych maszyn o takiej złożoności.

IT JEST WYMAGANE że wszystkie operatorzy maszyn operatorzy są dobrze wyszkolony personel, zaznajomiony z Zdrowie zawodowe zdrowie i przepisy bezpieczeństwa przepisów; oni powinni również być zaznajomieni z wszystkie niebezpiecznych sytuacje prawdopodobne do wystąpić w operacja działanie zaawansowanych zaawansowanych maszyn o takiej złożoności.

IT JEST NIEZBĘDNY do używać w awaryjny zatrzymać się przełącznik za każdym razem, gdy przycisk operatora życie lub zdrowie jest zagrożona.

IT JEST NIEZBĘDNY do używać w awaryjny zatrzymać się przełącznik za każdym razem, gdy przycisk operatora życie lub zdrowie jest zagrożona.

IT JEST NIEZBĘDNE aby odłączenie urządzenie urządzenie od zasilania zasilanie zasilania za każdym razem serwisowanie, konserwacja lub zapobiegawcze działania są w toku.

IT JEST NIEZBĘDNE aby odłączenie urządzenie urządzenie od zasilania zasilanie zasilania za każdym razem serwisowanie, konserwacja lub zapobiegawcze działania są w toku.

Podczas pakowanie, rozpakowywanie i transport, specjalne środki powinny być być podjęte, w w celu aby zapobiec maszyna maszyna przed przewróceniem się.

Podczas pakowanie, rozpakowywanie i transport, specjalne środki powinny być być podjęte, w w celu aby zapobiec maszyna maszyna przed przewróceniem się.

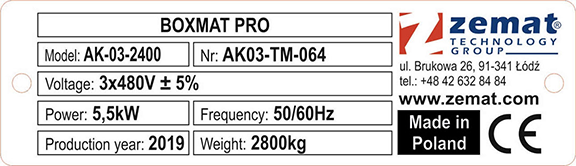

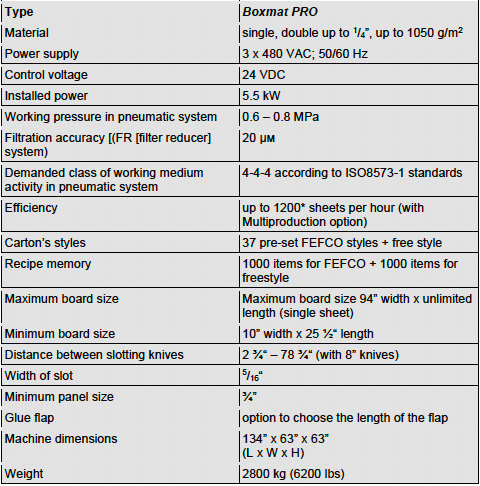

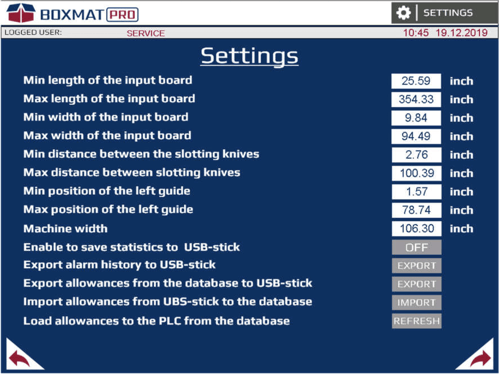

4.0 Specyfikacje techniczne

- Maszyna Boxmat Pro składa się z głównego korpusu , zawierającego wszystkie elektryczne i mechaniczne komponenty, oraz ruchomego stołu roboczego . Korpus główny jest oparty na metalowej ramie zapewniającej odpowiedni poziom stabilności. Stół roboczy jest zaprojektowany do pomocy operatorom podającym pofałdowany materiał przez maszynę .

- Pofałdowane wykroje są przenoszone przez maszynę przez serię rolek i kół napędzanych przez serwonapędy. W podobny sposób belka szczelinowa jest napędzana przez serwonapędy .

- Za belką do nacinania/przycinania znajduje się innowacyjny system narzędzi obrotowych , które umożliwiają operatorowi odcięcie nadmiaru płyty i wyrzucenie ich bez żadnych cięć lub punktacji umożliwiając im by być ponownie. To również pozwala nadwymiarowe półfabrykaty do być przycięte do rozmiaru jak one przechodzą przez maszyny zamiast konieczności przycinania na innej, oddzielnej maszynie.

- umożliwia również produkcję dwóch pudełek w jednym czasie (z opcją Multi-production), jeśli pudełko rozmiar i arkusz rozmiar są odpowiednie poprzez dołączenie centralnego noża .

- Szczeliny są wykrawane przez system ostrzy przymocowanych do belki punktującej .

- Ostrza szczelinowe są automatycznie przesuwane do prawidłowych pozycji przez asynchroniczne silniki napędzane przez falownik i enkoder, po wymiary są wprowadzane do ekranu dotykowego .

- lewa ręka prowadnica jest pozycjonowana automatycznie i, gdy płyta półfabrykat jest pozycjonowana względem to, prawa ręka prowadnica może być przesunięta w górę do to do pozwolić półfabrykatowi przejść przez maszynę

- Maszyna jest wyposażona w pełny zestaw osłon i osłon w celu ochrony operatorów przed ruchomymi ostrzami i nożami. Aby zapewnić zgodność z wszystkimi europejskimi przepisami bezpieczeństwa, maszyna nie będzie działać , jeśli te nie wszystkie w miejscu i odpowiedni błąd komunikat zostanie wyświetlony na ekranie.

Producent zapewni , że maszyna jest odpowiednio zapakowana do transportu. Typ i wytrzymałość opakowania są dostosowane do odległości i użytych środków transportu , jak również z uwzględnieniem potencjalnego ryzyka związanego z użytymi środkami transportu . Producent sugeruje , aby Odbiorcy stosowali środki Producenta transportu oraz personel serwisowy.

Przechowywanie nieużywanej maszyny nie oznacza żadnych wymagań innych niż odpowiednie środowisko przechowywania . Magazynowanie musi zapewniać wystarczającą ochronę przed czynnikami atmosferycznymi i być suche, o akceptowalnym poziomie wilgotności poniżej 70%. Temperatura przechowywania powinna wynosić od 5 ºC do 40 ºC.

Należy zapewnić odpowiednią antykorozyjną ochronę , zwłaszcza w przypadku metalowych części, które z technicznych powodów, nie zostały pomalowane lub zabezpieczone przed korozją.

Jeśli maszyna jest dostarczona w skrzyni i/lub przykryta folią , która tworzy antykorozyjną atmosferę, maszyna powinna pozostać w tym samym, przez cały okres przechowywania.

Aby chronić przed wilgocią, zaleca się , aby maszyna nie była przechowywana na podłodze magazynu , ale na paletach, w celu utrzymania go podniesionego z podłogi .

To producent pudełek powinien być przechowywany pionowo w a suchym i dobrze wentylowanym pomieszczeniu. Urządzenie maszyna jest wrażliwe na wibracje, wstrząsy, gwałtowne wstrząsy i długotrwałe przechyły. Nawet jeśli to jest upuszczony z stosunkowo nieistotnej wysokość to może prowadzić do jego stałego i nieodwracalnego uszkodzenia.

Powyższe postanowienia mają na celu uświadomienie wszystkim osobom i służbom, które mają kontakt z tym urządzeniem, jego wysokiej wrażliwości na wszelkie bodźce oraz, w tym samym czasie, uświadomienie również, że nie roszczeń, wynikające z takich stały uszkodzenia, jak opisano powyżej jakopisano powyżej, zostanie uznana za ważną reklamację.

W celu uzyskania dalszych porad lub informacji, proszę skontaktować się z technikami serwisowymi producenta.

Transport

UNDER NIE OKOLICZNOŚCI powinien w maszyna być zmontowane, zdemontowany lub transportowany w jakikolwiek sposób bez zastrzeżeń personel lub te nieznany z bezpieczeństwo i opieka informacje włączone w to instrukcja obsługi. Awaria do przestrzegać z to podstawowy zasada może prowadzić do przypadkowego uszkodzenie lub uraz nie objęty przez gwarancji lub odpowiedzialności producenta.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być zmontowane, zdemontowany lub transportowany w jakikolwiek sposób bez zastrzeżeń personel lub te nieznany z bezpieczeństwo i opieka informacje włączone w to instrukcja obsługi. Awaria do przestrzegać z to podstawowy zasada może prowadzić do przypadkowego uszkodzenie lub uraz nie objęty przez gwarancji lub odpowiedzialności producenta.

- Podmiot odpowiedzialny za transport i instalację maszyny w zakładzie Zamawiającego powinien zostać określony na etapie podpisywania umowy , przy czym najpóźniej , po odbiorze technicznym maszyny w zakładzie Producenta i przed wydaniem Zamawiającemu .

- Ze względu na charakter urządzenia , Producent sugeruje , aby Odbiorcy korzystali z Producenta środków transportu oraz serwisu personelu.

- Maszyna powinna być przemieszczana za pomocą urządzeń podnoszących takich jak dźwigi, wózki widłowe lub wózki paletowe , wszystkie z których powinny mieć wystarczający udźwig do celu bezpiecznego transportu. Osoby obsługujące je powinny posiadać wymagane zezwolenia oraz przeszkolenie, wymagane przez prawo.

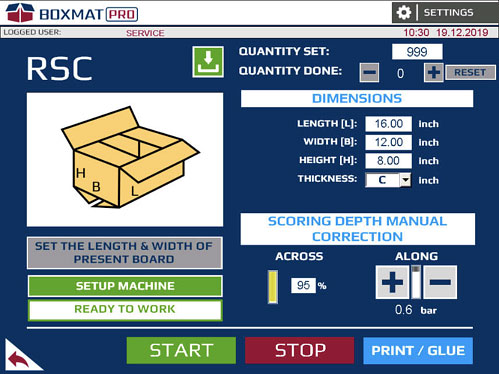

- Prawidłowy tryb transportu dla BOXMAT PRO maszyn jest przedstawiony poniżej.

Rys. 2. Miejsce podnoszenia maszyny jest oznaczone piktogramem (Rys. 2 -1)

Rys. 3. Prawidłowy transport maszyny za pomocą wózka widłowego

Zabrania się podnoszenia maszyny BOXMAT PRO w miejscach oznaczonych piktogramami; odnosi się do tego poniższy rysunek.

Rys. 4. Zabrania się podnoszenia maszyny BOXMAT PRO za jej ściany boczne za pomocą wózka widłowego.

![]() UWAGA: Awaria do przestrzegać z w powyżej piktogramy i metody z montaż, może wynik w uszkodzenie do w struktura maszyny i składniki.

UWAGA: Awaria do przestrzegać z w powyżej piktogramy i metody z montaż, może wynik w uszkodzenie do w struktura maszyny i składniki.

![]() UWAGA: Maszyna musi być transportowane pionowo.

UWAGA: Maszyna musi być transportowane pionowo.

jest niezbędne , aby maszyna, i wszystkie części i akcesoria, muszą być bezpiecznie i bezpiecznie zapakowane. Odpowiednie opakowania ochronne , palety i/lub skrzynie powinny być dostarczone w celu zapewnienia , że maszyna i wszystkie peryferyjne części i akcesoria dotrą do instalacji bezpiecznie i nieuszkodzone. Zaleca się, aby pozwolić producentowi podjąć wszystkie te zadania w celu zapewnienia bezpiecznej i wydajnej dostawy i instalacji.

O ile transport procedura jest waga maszyny (c. 2800 kg - 6200 lb.) musi być wzięta pod uwagę .

![]() UWAGA: Nieostrożny obsługa z w maszyna podczas transport i/lub relokacja może prowadzić do poważnych wypadki lub obrażenia.

UWAGA: Nieostrożny obsługa z w maszyna podczas transport i/lub relokacja może prowadzić do poważnych wypadki lub obrażenia.

Instalacja

Instalacja urządzenia w miejscu pracy , jest wykonywana przez personel Zamawiającego , po zapoznaniu się z treścią niniejszej instrukcji obsługi oraz służbami Producenta z-... i zostały zostały uzgodnione na- przez Zamawiającego personel . Prawidłowe ustawienie drukarki jest ważne jako warunek wstępny jej optymalnego funkcjonowania oraz dla komfortu i bezpieczeństwa operatorów.

Przygotowanie lokalizacji dla maszyny , dostępności i parametrów elektrycznych, pneumatycznych i wentylacyjnych połączeń, jak również jak przygotowanie specyficznych wymagań projektowych i akceptacyjnych , potrzebnych do ułatwienia działania maszyny , jest obowiązkiem Zamawiającego .

Producent dostarczy niezbędne wytyczne oraz informacje w celu pomocy Zamawiającemu w tym zakresie.

Po dostarczeniu maszyny do jej wyznaczonej lokalizacji, należy ją rozpakować i wypoziomować. Jej stan techniczny należy następnie sprawdzić i wszelkie uszkodzenia powstałe w transporcie, należy naprawić .

![]() UWAGA: The podłoga na który w maszyna jest do być umieszczony musi mieć wystarczający strukturalny siła do wsparcie w waga z maszyna i jakikolwiek wibracja wygenerowany przez w normalny proces produkcji pudełka. To powinien również być odnotowany że w większość wagi maszyna jest skoncentrowany o godz. w stopy.

UWAGA: The podłoga na który w maszyna jest do być umieszczony musi mieć wystarczający strukturalny siła do wsparcie w waga z maszyna i jakikolwiek wibracja wygenerowany przez w normalny proces produkcji pudełka. To powinien również być odnotowany że w większość wagi maszyna jest skoncentrowany o godz. w stopy.

![]() UWAGA: Raz w maszyna jest wyrównany to powinien nie być poruszał się bez powtarzania w proces poziomowania.

UWAGA: Raz w maszyna jest wyrównany to powinien nie być poruszał się bez powtarzania w proces poziomowania.

Najbardziej optymalna podłoga jest wykonana z zwykłego betonu o wystarczającej głębokości i pokryta cienką warstwą materiału nieprzewodzącego.

Fundament na którym umieszczona jest maszyna powinien być architektonicznie zgodny z normami budowlanymi i zasadami bezpieczeństwa spełniającymi wymagania głębokości , wytrzymałości i poziomu.

Państwo Kupujący jest jedyną osobą odpowiedzialną za przygotowanie podłoża na której maszyna ma być zainstalowane.

![]() UWAGA: Jeśli w montaż i konfiguracja procedury są prowadzone indywidualnie przez w nabywca, oni powinien być wykonany należny do instrukcje włączone w to usługa podręcznik i/lub zgodnie z do instrukcje pod warunkiem przez w producent podczas w techniczny akceptacja procedura.

UWAGA: Jeśli w montaż i konfiguracja procedury są prowadzone indywidualnie przez w nabywca, oni powinien być wykonany należny do instrukcje włączone w to usługa podręcznik i/lub zgodnie z do instrukcje pod warunkiem przez w producent podczas w techniczny akceptacja procedura.

Proszę użyć śrub w maszynie nóżek do wypoziomowania ramy . ( boki korpusu maszyny są odniesieniem płaszczyzną do wypoziomowania).

![]() UWAGA: Po każdy zmiana pozycja w maszyna, czek luka pomiędzy w górny i niższy szczelinowanie noże. Na w na całej długości z w górny szczelinowanie ostrza, z w front i z powrotem strona, luka nie powinna być mniej niż 0.004 cal.

UWAGA: Po każdy zmiana pozycja w maszyna, czek luka pomiędzy w górny i niższy szczelinowanie noże. Na w na całej długości z w górny szczelinowanie ostrza, z w front i z powrotem strona, luka nie powinna być mniej niż 0.004 cal.

Gdy maszyna jest wypoziomowana, następnie stoły robocze powinny być zmontowane i umieszczone z przodu i z tyłu maszyny (stoły są dostępne na żądanie). Gdy oba stoły robocze zostaną dostarczone , powinny zostać wypoziomowane do maszyny .

Warunki pracy

INFORMACJE OGÓLNE

![]() UWAGA: To jest w producenta zalecenie, że maszyna powinna być zainstalowany w przemysłowym środowisko tylko.

UWAGA: To jest w producenta zalecenie, że maszyna powinna być zainstalowany w przemysłowym środowisko tylko.

Jak napisano i opisano w niniejszej instrukcji technicznej , ta maszyna została zaprojektowana i wyprodukowana do używania w środowisku przemysłowym do przetwarzania tektury falistej pilśniowej w asortyment kartonów xml. jako taka, ta maszyna musi być obsługiwana w ramach zdrowia i bezpieczeństwa przepisów związanych z przemysłowym środowiskiem produkcji pudełek.

To urządzenie nie może być eksploatowane w potencjalnie wybuchowej atmosferze, w atmosferze o wysokim poziomie zanieczyszczenia, wysokiej wilgotności, wysokich temperaturach lub w agresywnych lub żrących oparach.

Ze względu na elektronikę i czujniki w tym urządzeniu, powinno ono być używane w temperaturach od +15°C do +35°C i w wilgotności względnej od 35% do 85%. Należy unikać wilgotności powietrza kondensacji, lub jakichkolwiek potencjalnie agresywnych czynników .

Zmiany temperatury w środowisku pracy nie powinny przekraczać 10°C a wilgotność względna nie powinna różnić się o więcej niż 10%.

![]() UWAGA: Jeśli tam są znaczący temperatura i różnice wilgotności między dostawa proces i w instalacja strona, w maszyna powinien być przechowywany i zaaklimatyzowany w w strona gdzie jest być obsługiwany dla 24 godziny przed uruchomienie.

UWAGA: Jeśli tam są znaczący temperatura i różnice wilgotności między dostawa proces i w instalacja strona, w maszyna powinien być przechowywany i zaaklimatyzowany w w strona gdzie jest być obsługiwany dla 24 godziny przed uruchomienie.

OŚWIETLENIE

Kryterium dla minimalnego poziomu oświetlenia wskazuje , że dopuszczalne oświetlenie na poziomej płaszczyźnie roboczej , w pomieszczeniach gdzie personel przebywa przez długi czas, niezależnie od jakie wizualne zadania xml-ph-0030@dee

Jeżeli jednak występuje stopień trudności wzrokowych większy niż przeciętny, powodujący trudności w pracy, wymóg dotyczy zapewnienia wyższego komfortu widzenia ; to również dotyczy gdzie pracownikami są głównie osoby powyżej 40 roku życia. Mając to na uwadze, poziom natężenia w oświetleniu powinien wtedy być wyższy niż minimalny dopuszczalny poziom 500 lx.

5.4.3. HAŁAS

Urządzenie jest źródłem hałasu o natężeniu powyżej 85dB wymagającym użycia personelu ochrony zakładu .

Ochrona słuchu musi być noszony w tym obszar!

Ochrona słuchu musi być noszony w tym obszar!

Zwracamy uwagę, że wszystkie środowiska mają własne emisje hałasu, które mogą skutecznie wpływać na poziomy hałasu emitowanego przez maszynę podczas pracy, zwłaszcza w różnych technologicznych systemach.

Parametry zasilania

ELEKTRYCZNY DOSTAWA

Urządzenie musi być podłączone do zasilania o parametrach 3 x 480 VAC; 50/60 Hz; (3P+N+PE), wyposażone w zabezpieczenie nadprądowe .

Instalacja Kupującego musi zapewniać ochronę przeciwporażeniową zgodnie z normą PN-EN 60204-1:2018-12.

SYSTEM SPRĘŻONEGO POWIETRZA SYSTEM

Maszyna wykorzystuje powietrze ciśnienie w zakresie od 6-8bar / 85-110 psi.

Filtrowane zanieczyszczenia są mniejsze niż 20 µm, do zgodne z normami ISO8573-1 4-4-4.

6.0 Obsługa maszyny

Zakładając, że wszystkie warunki dla instalacji i czynności opisane w poprzednim rozdziale zostały spełnione i pomyślnie przeprowadzone , można rozpocząć przygotowania do pierwszego uruchomienia maszyny , w warunkach produkcyjnych w zakładzie Umawiającej się Strony .

Zakładając, że wszystkie warunki dla instalacji i czynności opisane w poprzednim rozdziale zostały spełnione i pomyślnie przeprowadzone , można rozpocząć przygotowania do pierwszego uruchomienia maszyny , w warunkach produkcyjnych w zakładzie Umawiającej się Strony .

![]() UWAGA: Początkowo, w maszyna powinien być rozpoczęty w górę pod nadzorem producenta agentów.

UWAGA: Początkowo, w maszyna powinien być rozpoczęty w górę pod nadzorem producenta agentów.

Serwis Warunki muszą być przeczytane i zrozumiane przed uruchomieniem maszyny.

SERWIS WARUNKI - OGÓLNE WYTYCZNE I PROCEDURY

Aby zapewnić prawidłowe działanie maszyny , wszystkie regulacje i ustawienia muszą być przeprowadzane przez przeszkolonych techników producenta, gdy maszyna została zmontowana i zainstalowana oraz wdrożono wstępne uruchomienie procedury . Materiał falisty do testowania maszyny powinien zostać udostępniony przez Kupującego.

Przed użyciem maszyny , czyli , przed jej pierwszym uruchomieniem , Umawiająca się Strona ma Strona absolutny obowiązek do przeszkolenia tych pracowników którzy będą jego przyszłymi operatorami. Ponadto, ze względu na różne cykle pracy wykonywane przez nasze maszyny, w różnych środowiskach przemysłowych, Odbiorca ma bezwzględny obowiązek bezwzględny obowiązek stworzenia jasnego i przejrzystego miejsca pracy instrukcji obsługi dla urządzenia , dostosowanego do jego własnych cykli produkcyjnych .

![]() UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez bez zastrzeżeń personel. The maszyna operatorzy musi być zaznajomionym z w zawodowy zdrowie i bezpieczeństwo zasady, z skupienie na dawanie specjalny rozważanie do w ryzyko stworzony korzystając z tego urządzenia.

UNDER NIE OKOLICZNOŚCI powinien w maszyna być obsługiwany przez bez zastrzeżeń personel. The maszyna operatorzy musi być zaznajomionym z w zawodowy zdrowie i bezpieczeństwo zasady, z skupienie na dawanie specjalny rozważanie do w ryzyko stworzony korzystając z tego urządzenia.

UWAGA: The Odbiorca, lub a osoba autoryzowany przez niego/nią na w podstawa z te operacyjny instrukcje i charakterystyka z jego/jej własny produkcja technologia, ma w absolutny obowiązek do kompilować a OPARTE NA MASZYNIE INSTRUKCJA OBSŁUGI dla pracowników.

UWAGA: The Odbiorca, lub a osoba autoryzowany przez niego/nią na w podstawa z te operacyjny instrukcje i charakterystyka z jego/jej własny produkcja technologia, ma w absolutny obowiązek do kompilować a OPARTE NA MASZYNIE INSTRUKCJA OBSŁUGI dla pracowników.

IT IS ZDECYDOWANIE ZALECANE do instrukcja każdy osoba przypisany do praca z, lub w pobliżu, to maszyna nie tylko w operacyjny z w maszyna ale również w w zawodowy zdrowie i bezpieczeństwo zasady związane z prowadzeniem działalności maszyna.

IT IS ZDECYDOWANIE ZALECANE do instrukcja każdy osoba przypisany do praca z, lub w pobliżu, to maszyna nie tylko w operacyjny z w maszyna ale również w w zawodowy zdrowie i bezpieczeństwo zasady związane z prowadzeniem działalności maszyna.

The ustawienie i sprawdzanie procedura, wdrożony wcześniejszy do używania to maszyna, musi tylko być wykonany przez przeszkolony i autoryzowany personel.

The ustawienie i sprawdzanie procedura, wdrożony wcześniejszy do używania to maszyna, musi tylko być wykonany przez przeszkolony i autoryzowany personel.

PRZED UŻYCIE URZĄDZENIE MASZYNA TO JEST ZDECYDOWANIE ZALECANE ABY SPRAWDZIĆ PONIŻEJ NASTĘPUJĄCE:

- skuteczność ochrony przed porażeniem prądem elektrycznym;

- napięcie zasilania ;

- wartość i zgodność z fazą ;

- przyciski awaryjne (wyłączniki bezpieczeństwa - awaryjne STOP) w razie potrzeby proszę odblokować , obracając zgodnie z ruchem wskazówek zegara;

- magnetyczne czujniki bezpieczeństwa osłony i boczne okna;

- zamki bezpieczeństwa są, w rzeczywistości faktycznie, zablokowane;

![]() UWAGA: Dowolny konserwacja praca lub zmiana z narzędzia itp., które wymagają maszyna do obsługi z osłonami otwarty, musi tylko być przeprowadzony na zewnątrz przez przeszkolony i kompetentny personel i musi być zakończony jako szybko jako możliwe przed w osłony są zamknięty i pełny bezpieczeństwo status jest przywrócone.

UWAGA: Dowolny konserwacja praca lub zmiana z narzędzia itp., które wymagają maszyna do obsługi z osłonami otwarty, musi tylko być przeprowadzony na zewnątrz przez przeszkolony i kompetentny personel i musi być zakończony jako szybko jako możliwe przed w osłony są zamknięty i pełny bezpieczeństwo status jest przywrócone.

![]() UWAGA: Wszyscy przełącznik pudełka, osłony i strażnicy musi zostanie zamknięty przed próba użycia maszyna i muszą pozostać zamknięte podczas użytkowania.

UWAGA: Wszyscy przełącznik pudełka, osłony i strażnicy musi zostanie zamknięty przed próba użycia maszyna i muszą pozostać zamknięte podczas użytkowania.

Zabronione jest obsługiwanie maszyny z jakimikolwiek wyłącznikami bezpieczeństwa lub innymi urządzeniami bezpieczeństwa uszkodzonymi lub zmienionymi w jakikolwiek sposób. Wszystkie te urządzenia są zamontowane w celu ochrony bezpieczeństwa operatora i innego personelu. jest zalecane aby wszystkie takie urządzenia były sprawdzane i testowane regularnie aby potwierdzić że są one są a

Każdy operator maszyny powinien zapoznać się z wszystkimi zabezpieczeniami i urządzeniami związanymi z tą maszyną.

IT IS TYLKO ZAKAZANE do usunąć jakikolwiek osłony lub strażnicy podczas gdy maszyna jest w działaniu.

IT IS TYLKO ZAKAZANE do usunąć jakikolwiek osłony lub strażnicy podczas gdy maszyna jest w działaniu.

IT IS ZDECYDOWANIE ZALECANE TO dołączyć i blisko WSZYSTKO osłony i strażnicy zaprojektowany dla urządzenia.

IT IS ZDECYDOWANIE ZALECANE TO dołączyć i blisko WSZYSTKO osłony i strażnicy zaprojektowany dla urządzenia.

W obszarze wokół maszyny , i do do 1,5 m, wszystkie przeszkody muszą być usunięte, a obszar musi być czysty i odpowiednio oświetlony. Szczególną ostrożność należy zachować, gdy Widły Podnośnik Ciężarówki są pobieranie i usuwanie xml-ph.

Obszar w bliskim sąsiedztwie do maszyny powinien być czysty i oczyszczony z zanieczyszczeń takich jak olej, kurz i brud w celu zmniejszenia do minimum ryzyka poślizgnięcia , xml-ph-0031@deepl.inte

UWAGA: Kiedy w maszyna jest w działanie w obszar otoczenie w maszyna powinien nie być zablokowany jako to może spowodować poślizg, potknięcie lub upadek.

UWAGA: Kiedy w maszyna jest w działanie w obszar otoczenie w maszyna powinien nie być zablokowany jako to może spowodować poślizg, potknięcie lub upadek.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek olej, rozpuszczalniki lub inny żrący lub toksyczny płyny być wylany w blisko sąsiedztwo do maszyna.

UNDER NIE OKOLICZNOŚCI powinien jakikolwiek olej, rozpuszczalniki lub inny żrący lub toksyczny płyny być wylany w blisko sąsiedztwo do maszyna.

IT IS NINIEJSZYM ZARZĄDZONO do zachować w podłoga około maszyna czysta i jasne.

IT IS NINIEJSZYM ZARZĄDZONO do zachować w podłoga około maszyna czysta i jasne.

Elementy sterujące maszyny , wskaźniki, elastyczne przewody, rury lub wały nie powinny być używane jako uchwyty. Jakiekolwiek niezamierzone przemieszczenie tych części maszyny może spowodować przypadkową i niezamierzoną aktywację lub zmiany parametrów pracy maszyny i, w ekstremalnych sytuacjach, może doprowadzić do awarii maszyny lub zepsucia.

IT IS NIEZBĘDNE że jakikolwiek wypadek z udziałem w operator, lub jakikolwiek maszyna awaria, powinien być niezwłocznie zgłoszony do kierownictwo.

IT IS NIEZBĘDNE że jakikolwiek wypadek z udziałem w operator, lub jakikolwiek maszyna awaria, powinien być niezwłocznie zgłoszony do kierownictwo.

Wykwalifikowani operatorzy maszyn powinni być wyposażeni w zwykłą roboczą odzież, ochronne rękawice i antypoślizgowe, bezpieczne obuwie.

Ponieważ podstawowe zagrożenia dla maszyny operatorów są ruchome rolki, koła i wały, maszyna nie powinna być obsługiwana przez personel noszący luźną odzież lub długie i luźne włosy.

IT IS NIEZBĘDNE do zużycie w odpowiedni praca redukcja odzieży do w minimum w możliwość z bycie złapany lub wciągnięty do maszyna.

IT IS NIEZBĘDNE do zużycie w odpowiedni praca redukcja odzieży do w minimum w możliwość z bycie złapany lub wciągnięty do maszyna.

IT IS NIEZBĘDNE do zużycie ochronny rękawice podczas gdy operacyjny maszyna i obsługa tektury.

IT IS NIEZBĘDNE do zużycie ochronny rękawice podczas gdy operacyjny maszyna i obsługa tektury.

JEST niezbędne do zużycie antypoślizgowe obuwie robocze.

JEST niezbędne do zużycie antypoślizgowe obuwie robocze.

Ochrona słuchu musi być nosić w tym obszarze!

JEST niezbędne do bezpieczny operatora włosy w taki a sposób zmniejszyć do w minimum w ryzyko z bycie złapany lub ciągnięty do urządzenia.

JEST niezbędne do bezpieczny operatora włosy w taki a sposób zmniejszyć do w minimum w ryzyko z bycie złapany lub ciągnięty do urządzenia.

Elementy sterujące i wskaźniki dostępne dla operatora

W prezentowanej maszynie , wszystkie elementy obsługi znajdują się bezpośrednio na jej konstrukcji korpusie, lub na panelu sterowania . Przed użyciem maszyny , cały personel obsługujący maszynę powinien zapoznać się z lokalizacją tych elementów i funkcjami , którymi sterują.

Obsługa i kontrola elementów maszyny które są dostępne dla operatora obejmują:

Rys.5. WYŁĄCZNIK GŁÓWNY Rys. 6. PANEL STEROWANIA Rys. 7 ZŁĄCZE SPRĘŻONEGO POWIETRZA

- PRZEŁĄCZNIKGŁÓWNY - przełącznik zainstalowany na skrzynka przełączników drzwi drzwi (rys. 5) ), jest przeznaczony do przełącznika elektrycznego zasilania włączonego i wyłączonego. Gdy to jest obrócony do pozycji 1 to oznacza że maszyna jest ON, gdy to jest obrócony do pozycji 0, xml-ph-0031@deepl.inte

- Panel HMI - ekran dotykowy, który znajduje się na panelu sterowania (rys. 6), jest przeznaczony do programowania i sterowania maszyną.

- START - ten zielony przycisk, gdy się świeci, wskazuje, że maszyna jest gotowa do pracy (rys. 6).

- RESET - niebieski przycisk używany do ponownego uruchomienia sterowania systemu i systemu bezpieczeństwa maszyny i alarmów po błędzie (rys. 6).

- ZATRZYMANIEAWARYJNE STOP - przycisk z główką grzybkową do natychmiastowego wyłączenia całej maszyny , w przypadku jakiejkolwiek awarii lub wypadku. Przyciski są umieszczone na panelu operatora (Rys.6) i do xml-ph-0030@deepl.inte.

-

Terminal sprężonego powietrza (rys. 7);

-

Ręcznie sterowany zawór odcinający sprężone powietrze (aby otworzyć zawór należy przekręcić go w lewo i ustawić w pozycji ON; obrót w prawo - pozycja OFF - zawór jest zamknięty);

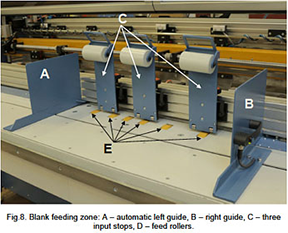

Pozycjonowanie prawej prowadnicy i ograniczników wejściowych

REGULACJA POZYCJA POŁOŻENIE PRAWA PRAWY OGRANICZNIK OGRANICZNIKA I THE WEJŚCIE ZDERZAKI

![]() UWAGA! Rozporządzenie powinien być prowadzony po wybór stylu, wejście w karton wymiary i automatyczny ustawienie lewy przewodnik.

UWAGA! Rozporządzenie powinien być prowadzony po wybór stylu, wejście w karton wymiary i automatyczny ustawienie lewy przewodnik.

- Proszę umieścić puste miejsce na tabeli

- Cofnąć uchwyty ograniczników wejściowych (rys. 9).

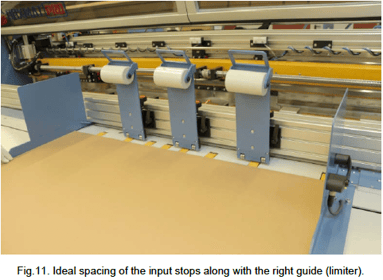

- Proszę delikatnie podnieść ograniczniki wejściowe i rozsunąć dwa z nich w kierunku końców płyty, a trzeci powinien być umieszczony pośrodku i nad rolką (Rys.11).

- Proszę dokręcić pomarańczowe uchwyty wejście zatrzymuje (Rys. 9).

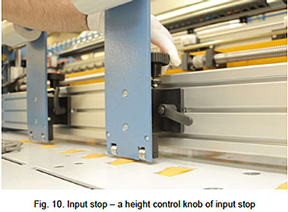

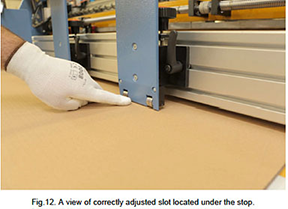

- Za pomocą pokrętła (Rys. 10) ustawić szczelinę pod każdym zderzakiem tak, aby możliwe było włożenie do niego jednego kartonu; proszę jednak upewnić się, że nie jest możliwe włożenie dwóch kartonów (Rys. 12).

- Ustawić prawy ogranicznik za pomocą uchwytu ręcznego (Rys.13) tak, aby prawie przylegał do maty; pozostawić 1/16" luzu, aby maty nie zakleszczały się między ogranicznikami (Rys.14).

Podłączenie do źródła zasilania

- Proszę sprawdzić obszar wokół maszyny. Maszyna została zaprojektowana do pracy w czystym i schludnym środowisku bez żadnych odpadów lub przeszkód , które mogłyby negatywnie wpłynąć na jej regularną pracę .

- Proszę przygotować tekturę falistą półprodukty , gotowe do produkcji.

- Jeśli jest wymagane przez cykl produkcyjny dostarczony przez użytkownika , proszę umieścić pojemniki na odpady i gotowe kartony w odpowiednim miejscu , w pobliżu maszyny .

- Proszę sprawdzić czy wszystkie osłony i osłony są na miejscu i czy wszystkie drzwi są zamknięte - to jest surowo zabronione wykonywanie pracy z otwartymi osłonami lub brakującymi osłonami, ponieważ to uruchomi xml-ph

- Proszę sprawdzić, czy przycisk ZATRZYMANIA AWARYJNEGO na panelu sterowania znajduje się w prawidłowym położeniu. Aby go zresetować, należy obrócić przycisk z główką grzybkową w prawo.

- Podłączyć zasilanie elektryczne do maszyny (włożyć wtyczkę do gniazda zasilania i/lub włączyć) oraz system sprężonego powietrza poprzez podłączenie węża powietrza do zacisku i włączenie sprężarki.

- Sprawdzić, czy zasilanie pneumatyczne wynosi od 85psi/6bar do 110psi/8bar.

- Proszę przekręcić przełącznik MAIN SWITCH zainstalowany w bocznej obudowie urządzenia do pozycji 1 / ON .

- Zgodnie ze standardową procedurą po włączeniu urządzenia na panelu dotykowym HMI powinien pojawić się komunikat o błędzie, taki jak ALARM: NOT READY; EMERGENCY STOP powinien pojawić się na panelu dotykowym HMI. Aby uruchomić maszynę należy wcisnąć przycisk START. W wyniku tego nastąpi test systemów alarmowych i uruchomienie napędów. Gdy przycisk START miga na zielono, oznacza to, że maszyna przechodzi w tryb gotowości i jest gotowa do pracy.

- Gdy na dotykowym panelu wyświetlacza pojawi się przycisk TEST, proszę go nacisnąć, a w rezultacie rolki transportujące kartony zostaną poddane testowi rotacji wraz z nożem, który ma wykonać test ruchu w dół/w górę (procedury trwają około 5 sekund).

- Jeśli wszystkie procedury zakończą się pomyślnie, urządzenie jest gotowe do pracy - na panelu HMI powinno zostać wyświetlone okno główne.

![]() UWAGA: Pokrowce musi zawsze być zamknięty lub w urządzenie nie będzie działać.

UWAGA: Pokrowce musi zawsze być zamknięty lub w urządzenie nie będzie działać.

![]() UWAGA: w AWARIA STOP przycisk jest zaprojektowany być wciśnięty o godz. jakikolwiek czas zwłaszcza kiedy an awaryjny wyłączenie jest niezwłocznie potrzebny.

UWAGA: w AWARIA STOP przycisk jest zaprojektowany być wciśnięty o godz. jakikolwiek czas zwłaszcza kiedy an awaryjny wyłączenie jest niezwłocznie potrzebny.

![]() UWAGA! W przypadek w błąd wiadomość może nadal być widziany na wyświetlacz po naciśnięcie w START przycisk, iść do ALARMY, BŁĘDY WIADOMOŚCI i BŁĘDY pokazany w w dokumentacja techniczna.

UWAGA! W przypadek w błąd wiadomość może nadal być widziany na wyświetlacz po naciśnięcie w START przycisk, iść do ALARMY, BŁĘDY WIADOMOŚCI i BŁĘDY pokazany w w dokumentacja techniczna.

Rozłączenie

Procedura następująca po wyłączeniu powinna zawsze być wdrożona kiedy produkcja jest zakończona:

- Proszę przekręcić przełącznik MAIN SWITCH na pozycję 0-OFF - to oznacza , że urządzenie jest wyłączone.

- Proszę wyczyścić środowisko pracy wokół maszyny.

- Jeśli maszyna jest wyłączona na dłuższy okres - np. weekend - Należy odłączyć zasilanie elektryczne i sprężone powietrze.

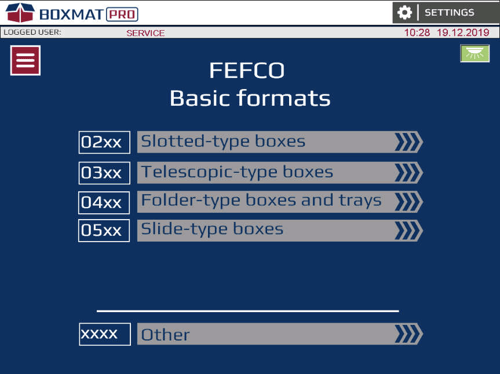

7.0 Opis ekranu panelu HMI

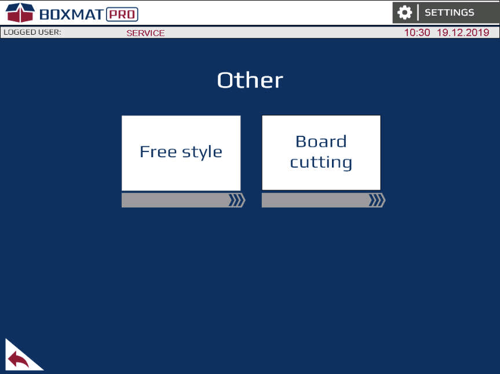

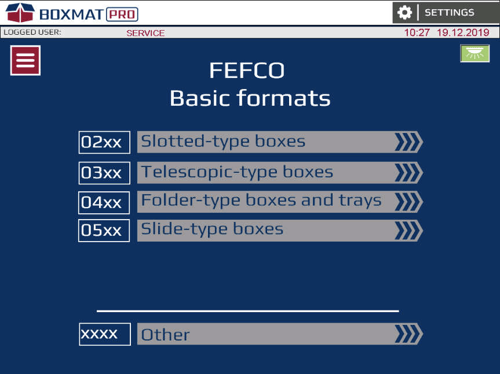

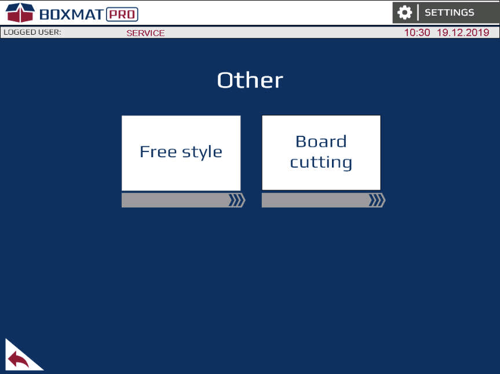

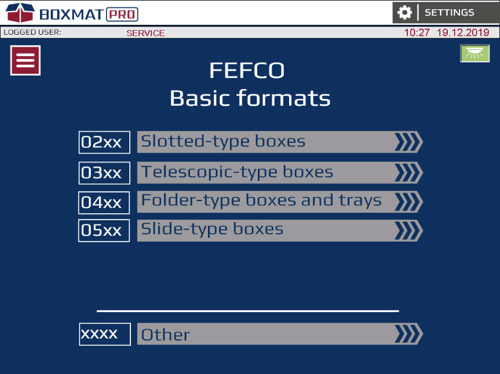

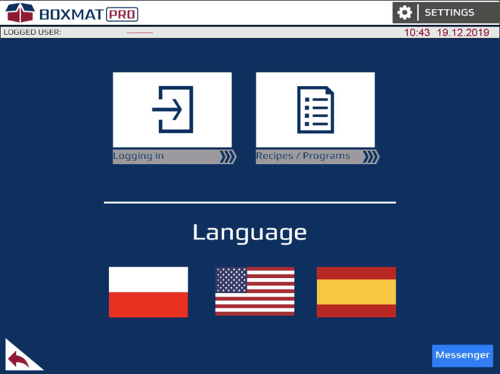

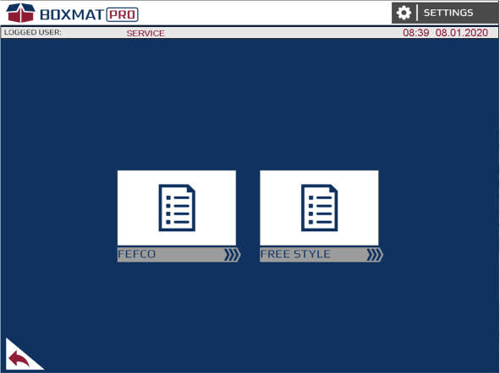

Strona główna - Wybór wzoru pudełka

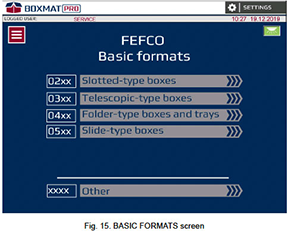

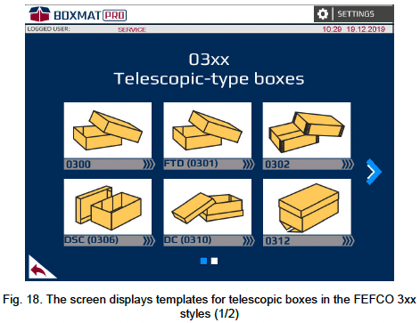

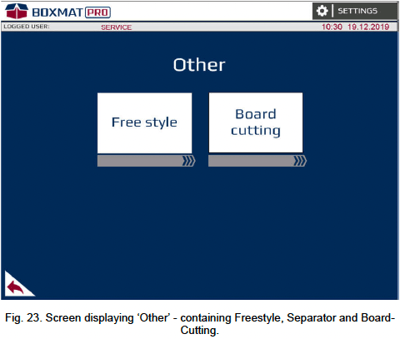

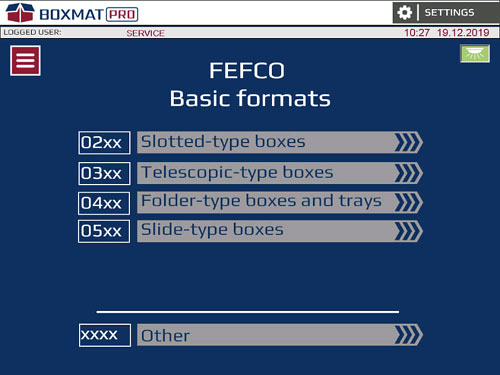

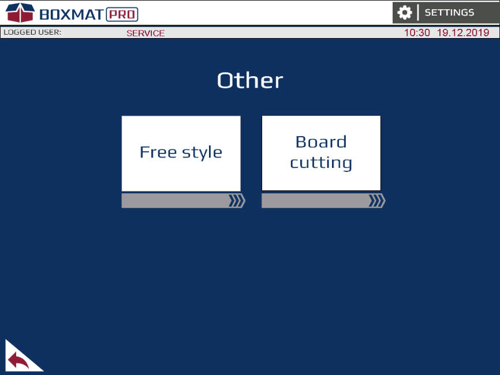

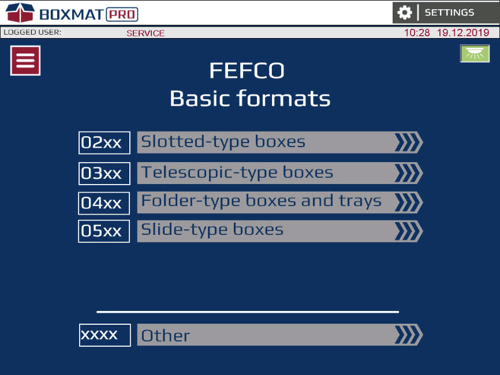

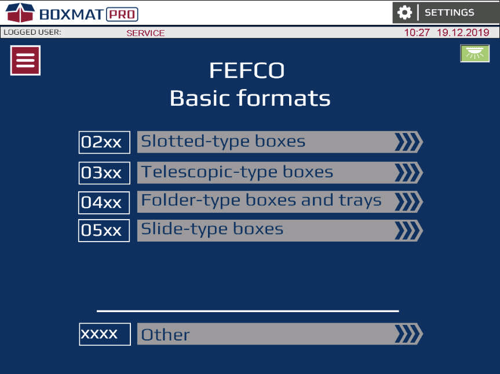

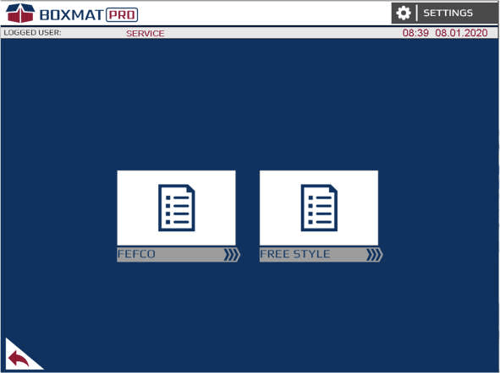

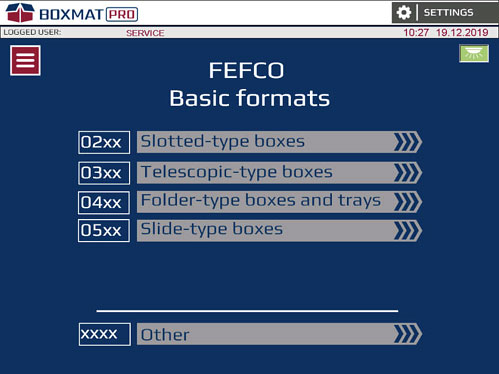

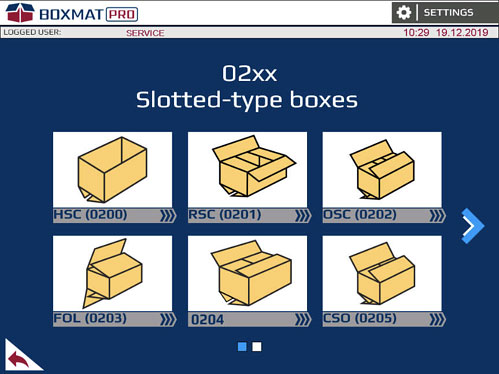

Na głównym ekranie , są podstawowe formaty FEFCO style dostępne. Najpierw proszę wybrać styl lub wybrać "Inny" jeśli Wolny Styl pole jest do zaprojektowania.

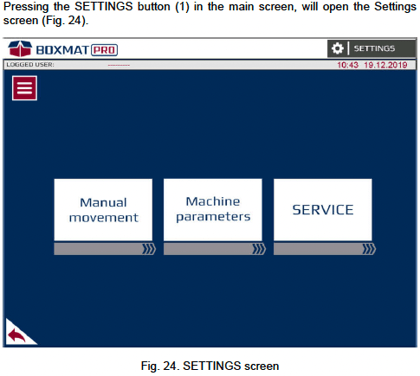

- USTAWIENIA - przycisk otwiera ekran USTAWIENIA (strona 51). Na tym ekranie można wybrać trzy kolejne ekrany :

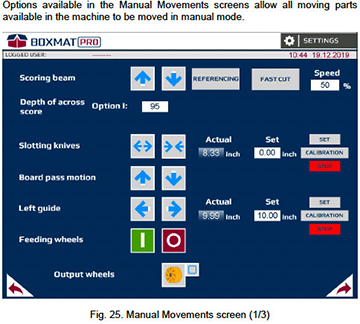

- Ręczny Ruch - opcje dostępne na ekranach Ręczny Ruch które umożliwiają wszystkie ruchome części, dostępne w maszynie , do ręcznego przesuwania .

- Serwis - opcje dostępne w Serwis ekrany zawierają statystyczne informacje o działaniu maszyny oraz zaawansowane parametry działania maszyny .

-

MENU - przycisk otwiera ekran pokazujący następujące funkcje: LOGOWANIE, PRZEPISY, STATYSTYKI i ustawienia JĘZYKA.

-

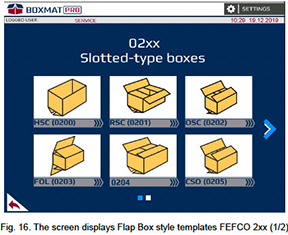

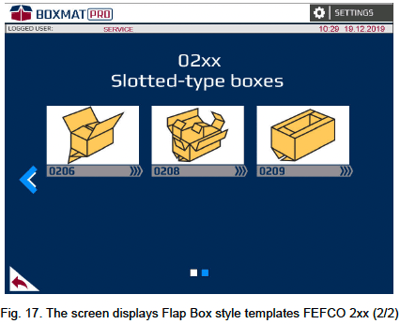

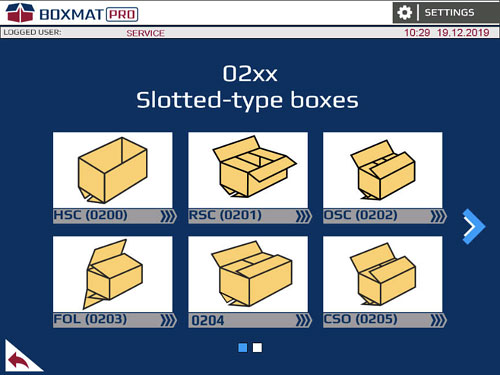

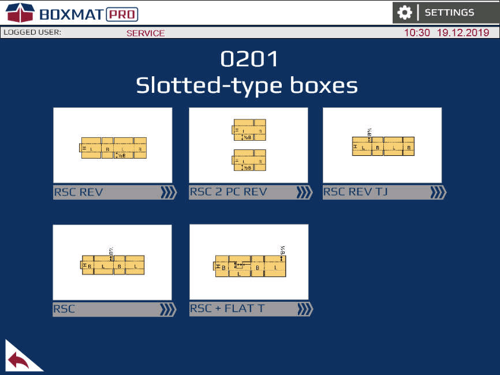

SLOTTED-TYPE BOXES (skrzynki klapowe) - przycisk otwiera ekran zawierający szablony skrzynek klapowych w stylach FEFCO (Rys. 16, Rys. 17).

przesuwa belkę punktacji w górę

przesuwa belkę punktacji w górę przesuwa belkę punktacji w dół;

przesuwa belkę punktacji w dół;

Gdy przycisk strzałki w górę świeci na żółto, oznacza to, że belka punktująca/szczelinowa znajduje się w górnym położeniu gotowym do uruchomienia.

Gdy przycisk strzałki w górę świeci na żółto, oznacza to, że belka punktująca/szczelinowa znajduje się w górnym położeniu gotowym do uruchomienia.

14. REFERENCING - przycisk ustawia belkę punktującą z nożami szczelinowymi w górnej pozycji do uruchomienia.

15. SZYBKO CUT - w przycisk starty jeden pełny cykl z w punktowanie/szczelinowanie belka przy prędkości ustawiania- wartość 0% - bez punktacji pomiędzy slotami;

- value 100% - max scoring depth between the slots;

17.  te przyciski zmiana w pozycja w szczelinowanie noże. Prasa i proszę przytrzymać do ruch:

te przyciski zmiana w pozycja w szczelinowanie noże. Prasa i proszę przytrzymać do ruch:

szczelinowanie noże ruch powoli.

szczelinowanie noże ruch powoli. w szczelinowanie noże ruch powoli bliżej.

w szczelinowanie noże ruch powoli bliżej.

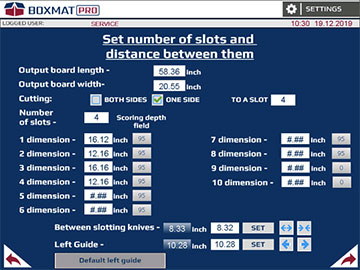

Pozycja noży szczelinowych jest mierzona jako odległość od czubka lewego noża do czubka prawego noża. Noże poruszają się równomiernie w kierunku do lub od środka maszyny. Rozstaw noży może wynosić od 2 1/2" do 78 1/2".

Gdy na jednym z przycisków wyświetlana jest żółta strzałka, oznacza to, że noże szczelinowe przesunęły się tak daleko, jak to możliwe.

18. Actual - pole wyświetla aktualną odległość między szczelinami nożami.

19. Proszę ustawić pole - wpisać odległość na , która szczeliny noże powinna być rozstawiona.

20. Przycisk Set - uruchamia szczelinowanie ruch noży do pozycji a jak wprowadzono w polu Set (19).

21. Przycisk kalibracji - otwiera okno aby wprowadzić rzeczywisty pomiar pomiędzy nożami . To zaktualizuje pole "Rzeczywisty" .

Otwarcie okna kalibracji jest możliwe tylko po wprowadzeniu hasła 7415

22. STOP - przycisk zatrzymuje szczelinowanie noże ruch

23. Zarząd Przełęcz Ruch ![]() Prasa i trzymać do ruch w falisty arkusz w lub na zewnątrz z maszyna. Prasa

Prasa i trzymać do ruch w falisty arkusz w lub na zewnątrz z maszyna. Prasa ![]() do przodu i

do przodu i ![]() na odwrót.

na odwrót.

24. Zarząd Przewodnik ![]() Prasa i trzymać te przyciski do zmiana w pozycja z w lewy, automatyczny, tablica przewodnik.

Prasa i trzymać te przyciski do zmiana w pozycja z w lewy, automatyczny, tablica przewodnik.

Pozycja lewej prowadnicy jest mierzona jako odległość od wewnętrznej ściany prowadnicy do środka maszyny. Możliwe jest ustawienie prowadnicy w zakresie od 1 3/4" do 47".

Gdy jeden z przycisków wyświetla żółtą strzałkę, oznacza to, że lewa prowadnica znajduje się w skrajnym położeniu.

25. Rzeczywista pozycja - pole wyświetla aktualną pozycję planszy przewodnik .

26. Proszę ustawić - pole w które to jest możliwe to wprowadź pozycję w które lewa tablica przewodnik jest do ustawienia .

27. Ustaw - ten przycisk przesuwa lewą prowadnicę do pozycji w polu "Ustaw" . (26).

28. Przycisk kalibracji - otwiera okno , aby wprowadzić rzeczywistą odległość od środka maszyny do lewej prowadnicy. Spowoduje to aktualizację pola "Rzeczywista" (25).

Otwarcie okna kalibracji jest możliwe tylko po wprowadzeniu hasła 7415.

29. STOP - przycisk zatrzymuje ruch lewej prowadnicy

30. Karmienie Rolki: ![]() - te przyciski są używany do start lub zatrzymać się pasza rolki.

- te przyciski są używany do start lub zatrzymać się pasza rolki.

31. ![]() to przycisk powraca do poprzedni ekran (Rys. 24).

to przycisk powraca do poprzedni ekran (Rys. 24).

32. ![]() to przycisk prowadzi do w następny ekran (Rys. 26).

to przycisk prowadzi do w następny ekran (Rys. 26).

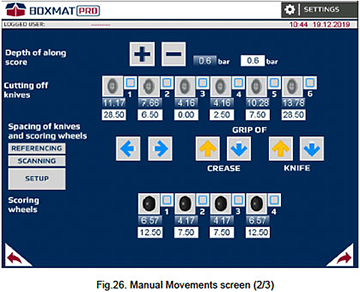

33. + - te przyciski zmieniają głębokość wyniki wzdłuż skrzynki przez regulację ciśnienia na rolkach . Naciśnięcie przycisku zmienia ciśnienie ustawienie o 0,1 bar...:

- + zwiększa ciśnienie ;

- - zmniejsza ciśnienie.

Możliwe jest ustawienie ciśnienia w zakresie od 0 do 3 barów.

Ciśnienie nigdy nie może osiągnąć wartości większej niż ciśnienie zasilania urządzenia.

34. Pole wyświetlające rzeczywisty nacisk zastosowany do kół punktowanych .

35. Pole wyświetlające ustawione ciśnienie przyłożone do koła punktującego . W tym polu , jest możliwe wprowadzenie ciśnienia wartości . Naciskając przycisk Enter na klawiaturze , ciśnienie zostanie zaktualizowane.

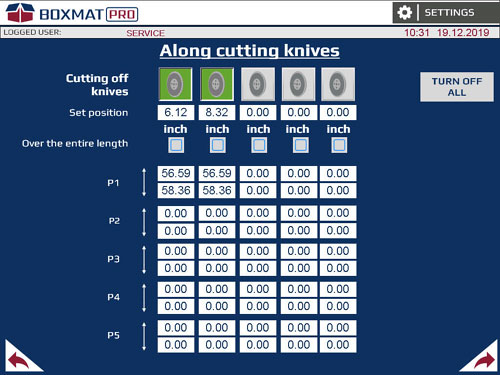

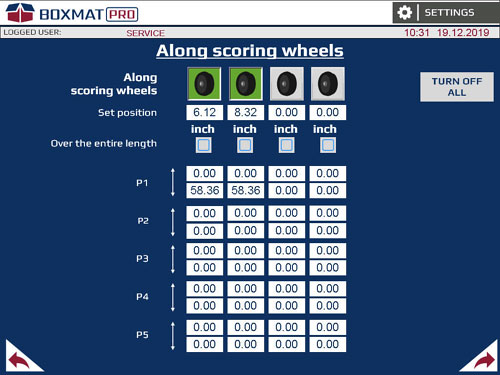

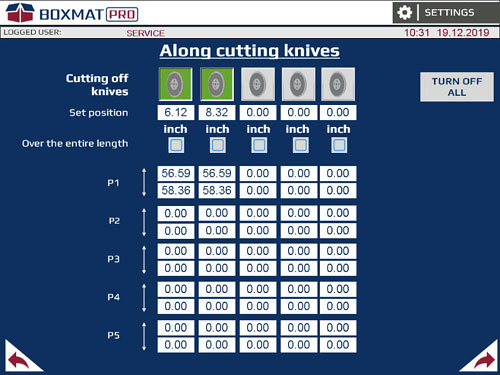

36. Wzdłuż cięcie wyłączony noże - Te grafika pokaz w aktywny wzdłużnie odcięcie noże (przycinanie do szerokości). Naciśnięcie na w zdjęcie będzie winda lub niższy odpowiadający nóż. Opuszczanie z nóż jest wskazany przez a zielony "tick" ![]() .

.

Maszyna może pomieścić 4, 6 lub 8 noży. Maksymalna liczba noży zależy od dodatkowych opcji maszyny.

Maszyna może pomieścić 4, 6 lub 8 noży. Maksymalna liczba noży zależy od dodatkowych opcji maszyny.

37. W polach wyświetlana jest aktualna pozycja każdego obrotowego noża wzdłużnego.

Położenie każdego noża do cięcia wzdłużnego jest mierzone jako odległość od ostrza do środka maszyny. Możliwe jest ustawienie noży w zakresie od 1 3/4" do 47".

Położenie każdego noża do cięcia wzdłużnego jest mierzone jako odległość od ostrza do środka maszyny. Możliwe jest ustawienie noży w zakresie od 1 3/4" do 47".

38. Pola wyświetlające wstępnie ustaloną pozycję każdego noża wzdłużnego. W tych polach można wprowadzić pozycję, w której każdy nóż ma być ustawiony od środka.

Noże powinny być rozmieszczone w kolejności przedstawionej na grafice, w przeciwnym razie wyświetlony zostanie komunikat "NOT POSSIBLE TO SET UP ALONG KNIVES [KNIFE NUMBER ]".

Noże powinny być rozmieszczone w kolejności przedstawionej na grafice, w przeciwnym razie wyświetlony zostanie komunikat "NOT POSSIBLE TO SET UP ALONG KNIVES [KNIFE NUMBER ]".

Rozstaw z noże i punktacja koła ![]() te przyciski zmiana w pozycja uchwyt narzędzia, to znaczy punktacja koła i w wzdłużny noże:

te przyciski zmiana w pozycja uchwyt narzędzia, to znaczy punktacja koła i w wzdłużny noże:

ruchy posiadacz do w po lewej;

ruchy posiadacz do w po lewej; ruchy chwytak po prawej stronie.

ruchy chwytak po prawej stronie.

![]() te przyciski blokada lub zwolnienie w punktacja koła sworzeń chwytaka:

te przyciski blokada lub zwolnienie w punktacja koła sworzeń chwytaka:

odblokowuje chwytak pin;

odblokowuje chwytak pin; zamki w chwytak pin.

zamki w chwytak pin.

Strzałka w kolorze żółtym wskazuje pozycję sworznia

Strzałka w kolorze żółtym wskazuje pozycję sworznia ![]() pin zablokowany,

pin zablokowany, ![]() pin odblokowany.

pin odblokowany.

41. ![]() te przyciski blokada lub zwolnić podłużny noże chwytak pin:

te przyciski blokada lub zwolnić podłużny noże chwytak pin:

odblokowuje chwytak pin;

odblokowuje chwytak pin; zamki w chwytak pin.

zamki w chwytak pin.

42. REFERENCING - ten przycisk przesuwa uchwyt narzędzia do jego początkowej pozycji.

Kiedy ODNIESIENIE procedura jest aktywny podświetlenie z w przycisk jest na.

Kiedy ODNIESIENIE procedura jest aktywny podświetlenie z w przycisk jest na.

43. SCANNING - ten przycisk przesuwa skaner (uchwyt narzędzia ) nad narzędzia w celu określenia ich rzeczywistych pozycji i sprawdzenia ich ilości.

Kiedy SKANOWANIE procedura jest aktywny podświetlenie z w naciskać przycisk jest na.

Kiedy SKANOWANIE procedura jest aktywny podświetlenie z w naciskać przycisk jest na.

44. SETUP - ten przycisk przesuwa wzdłużne noże tnące i punktujące kółka do ich wstępnie ustawionych pozycji wprowadzonych w polach setup .

Kiedy KONFIGURACJA procedura jest aktywny podświetlenie z w naciskać przycisk jest na.

Kiedy KONFIGURACJA procedura jest aktywny podświetlenie z w naciskać przycisk jest na.

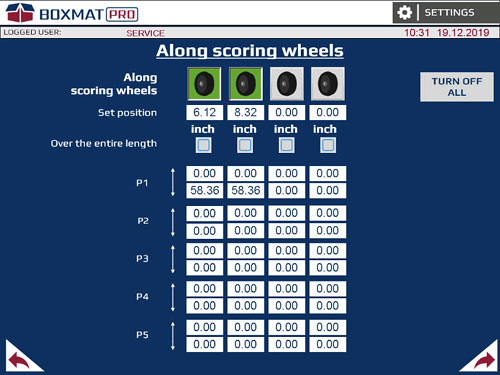

45. Grafika rysunki reprezentujący aktywny punktacja koła. Naciśnięcie na w grafika rysunek windy lub obniża się w odpowiadający punktacja koła. Opuszczanie w rolka jest wskazany przez a zielony "tick" ![]()

The maszyna może pomieścić 4, 6 lub 8 koła punktujące.

The maszyna może pomieścić 4, 6 lub 8 koła punktujące.

46. Pola wyświetlają aktualną pozycję każdego koła punktacji .

The pozycja z w koło punktacji jest mierzony jako w odległość z apex z  w rolka-lub w środek z w wałek kiedy tam są dwa piny - do w centrum z w maszyna. To jest możliwe do zestaw w rolki w ramach zakres 1" do 47”.

w rolka-lub w środek z w wałek kiedy tam są dwa piny - do w centrum z w maszyna. To jest możliwe do zestaw w rolki w ramach zakres 1" do 47”.

47. Te pola wyświetlają wstępnie ustaloną pozycję każdego koła punktującego . W tych polach , jest możliwe do wprowadzić pozycję w , którą każdy wałek ma do być ustawiony.

The rolki powinien być rozstawiony w w ten sam  zamówienie jako przedstawiony w w grafika, inaczej w wiadomość "Nieprawidłowo dane dla w wyniki" będzie wyświetlane.

zamówienie jako przedstawiony w w grafika, inaczej w wiadomość "Nieprawidłowo dane dla w wyniki" będzie wyświetlane.

48. ![]() - to przycisk powraca do poprzedni ekran (Rys. 25).

- to przycisk powraca do poprzedni ekran (Rys. 25).

49. ![]() - to przycisk tropy do następny ekran (Rys. 27).

- to przycisk tropy do następny ekran (Rys. 27).

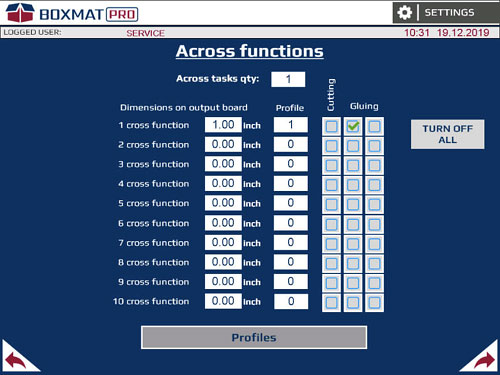

Rys.27. Ekran ręcznych ruchów (3/3)

51. The grafika pokazy w poprzeczny cięcie nóż. Naciśnięcie na w zdjęcie będzie winda lub niższy w nóż. Nóż obniżenie z nóż jest wskazany przez a zielony "tick" ![]() .

.

52. REFERENCING - ten przycisk przesuwa w poprzek cięcia nóż do pozycji home .

Kiedy ODNIESIENIE procedura jest aktywny podświetlenie z w przycisk jest na.

Kiedy ODNIESIENIE procedura jest aktywny podświetlenie z w przycisk jest na.

53. Wyjście Koła - The grafika pokazy w bez zgniatania wałek. Naciśnięcie na obraz windy lub obniża się wszystko w wyjście rolki. Opuszczanie w rolki jest zasygnalizowany przez zielony "kleszcz" ![]() .

.

54. Grafika pokazuje dwie głowice klejące . Naciśnięcie na obrazku spowoduje otwarcie głowicy klejącej (opcja).

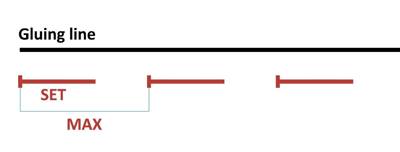

55. Klejenie linia 1 - Zestaw - Otwieranie czas z klejenie głowica dla klejenie linia 1 (Rys.28) (opcja).

56. Klejenie linia 1 - MAX - Cykl czas z klejenie głowica dla klejenie linia 1 (Rys.28) (opcja).

57. Klejenie linia 2 - Zestaw - Otwieranie czas z klejenie głowica dla klejenie linia 2 (Rys.28) (opcja).

58. Klejenie linia 2 - MAX - Cykl czas z klejenie głowica dla klejenie linia 2 (Rys.28) (opcja).

59. Przesunąć drukarkę moduł 1 (opcja):

winda góra/dół w moduł drukarki 1

winda góra/dół w moduł drukarki 1 lub

lub  wskazuje pozycja z drukarka moduł 1 Przeprowadzka drukarka moduł 2 (opcja):

wskazuje pozycja z drukarka moduł 1 Przeprowadzka drukarka moduł 2 (opcja):

Przesunąć drukarkę moduł 2 (opcja):

winda góra/dół w moduł drukarki 2

winda góra/dół w moduł drukarki 2 lub

lub  wskazuje w pozycja z drukarka moduł 2

wskazuje w pozycja z drukarka moduł 2  - to przycisk powraca do poprzedni ekran (Rys. 26).

- to przycisk powraca do poprzedni ekran (Rys. 26).

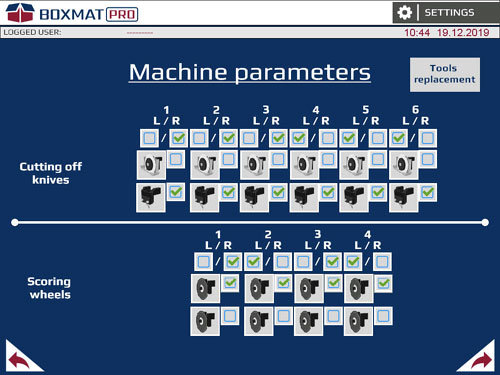

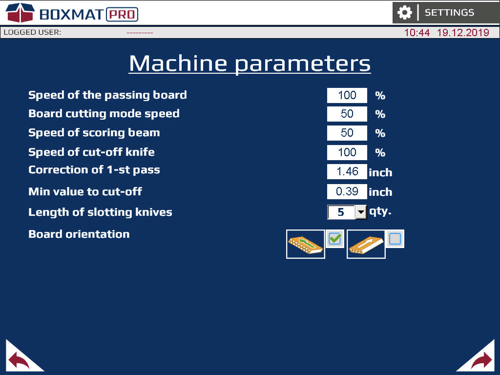

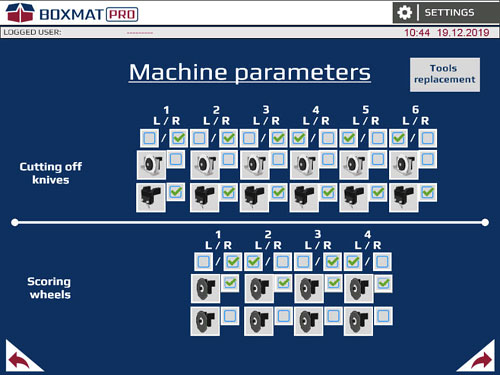

Parametry maszyny Ekrany

Opcje dostępne w ekranach Machine Parameters to podstawowe ustawienia maszyny takie jak maszyna narzędzie pozycje, prędkość poszczególnych podzespołów i tak dalej .

Rys. 29. Ekran parametrów maszyny (1/5)

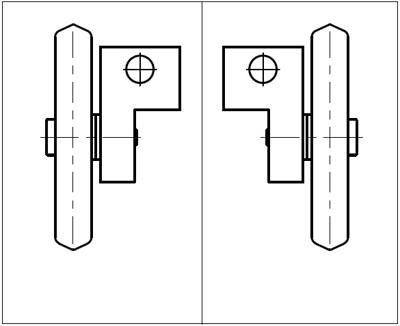

62. Grafika przedstawiająca aktywne noże tnące. Naciśnięcie na elemencie graficznym zmienia orientację odpowiedniego noża:

- a zielony "tick"

wskazuje że w nóż orientacja jest do w lewy lub prawo z w mocowanie jako oglądany z w front z w maszyna (Rys. 30- A,B).

wskazuje że w nóż orientacja jest do w lewy lub prawo z w mocowanie jako oglądany z w front z w maszyna (Rys. 30- A,B).

Jeśli w operator zmiany w pozycja z a  narzędzie, tj. z w lewy strona do w prawo, następnie to zmiana MUSI być wprowadzony do w maszyna parametry.

narzędzie, tj. z w lewy strona do w prawo, następnie to zmiana MUSI być wprowadzony do w maszyna parametry.

Rys. 30. Przykład orientacji narzędzia na podstawie nacinania kół: A - na lewo od mocowania patrząc z przodu maszyny , B - na prawo od mocowania patrząc z przodu maszyny .

63. Obrotowe noże / brzytwa ostrze noże - Parametr opisuje typ noży zamontowanych na maszynie .

The operator musi zawsze wejść to  zmiana do w parametr jeśli maszyna noże mieć być zmieniony z jeden typ do drugi.

zmiana do w parametr jeśli maszyna noże mieć być zmieniony z jeden typ do drugi.

64. Grafika przedstawiająca aktywne koła punktacji. Naciśnięcie na grafice obrazie zmienia orientację odpowiadającej rolki :

- zielony "tick" wskazuje , że rolka jest do lewej lub prawej mocowania , gdy oglądane z przodu maszyny (rys. 30 - A, B).

The operator musi zawsze wejść to  zmiana do w parametr jeśli maszyna koła punktujące mieć być zmieniony z jeden strona do inne.

zmiana do w parametr jeśli maszyna koła punktujące mieć być zmieniony z jeden strona do inne.

65. Koła punktujące typ 1 / typ 2 - Ten parametr opisuje typ kół punktujących zamontowanych na maszynie .

The operator musi zawsze wejść to  zmiana do w parametr jeśli maszyna koła punktujące mieć być zmieniony z jeden typ do inne.

zmiana do w parametr jeśli maszyna koła punktujące mieć być zmieniony z jeden typ do inne.

66. ![]() - to przycisk zwroty do w poprzedni (Rys. 24).

- to przycisk zwroty do w poprzedni (Rys. 24).

67. ![]() - to przycisk tropy do następny ekran (Rys. 31).

- to przycisk tropy do następny ekran (Rys. 31).

68. Prędkość przejeżdżającej deski - prędkość deski deski deski w cyklu FEFCO lub Free Style.

69. Prędkość trybu cięcia deski - prędkość deski deski w trybie cięcia deski deski

70. Prędkość punktowania belki - prędkość z szczelinowania/punktowania belki w cyklu

71. Prędkość noża t nącego - prędkość z w poprzek noża tnącego w cyklu

72. Korekta pierwszego przejścia - ten parametr wpłynie na długość pierwszego panelu skrzynki . Jeśli jakakolwiek konserwacja miała miejsce miejsce, ten parametr może wymagać zmiany .

73. Min. wartość do odc ięcia - proszę ustawić min. wartość do proszę odciąć przez długość od nadwymiarowego pustego miejsca

74. Długość noży dłutujących - liczba dłutujących noży zamontowanych na maszynie dla każdej strony

75. Orientacja deski - szybka lub gładka deska przechodząca w cyklu

76. ![]() - to przycisk zwroty do w poprzedni (Rys. 29).

- to przycisk zwroty do w poprzedni (Rys. 29).

77. ![]() - to przycisk tropy do następny ekran (Rys. 32).

- to przycisk tropy do następny ekran (Rys. 32).

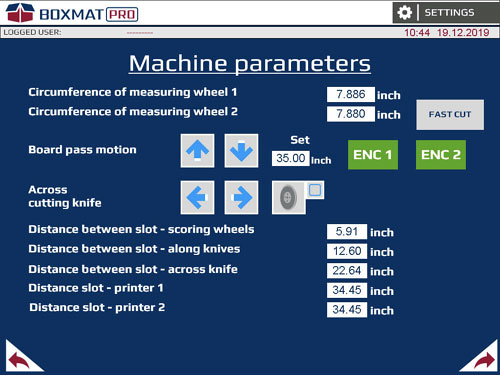

Rys. 32. Ekran parametrów maszyny (3/5)

78. Obwód koła pomiarowego 1 i 2 - dokładny obwód koła pomiarowego koła pomiarowego .

79. Wniosek o przyjęcie przez zarząd ![]() Prasa i trzymać do ruch w falisty arkusz w lub na zewnątrz z maszyna. Prasa

Prasa i trzymać do ruch w falisty arkusz w lub na zewnątrz z maszyna. Prasa ![]() do przodu i

do przodu i ![]() na odwrót.

na odwrót.

80. Proszę ustawić - odległość płyta przesunie się po naciśnięciu przycisków enkodera 1 lub enkodera 2, mierzoną za pomocą koła pomiarowego 1 lub 2.

81. Enkoder 1 - przycisk uruchamia przejście z płytki dla enkodera 1.

Przycisk powinien być włączony, gdy znajduje się pod enkoderem 1.

Przycisk powinien być włączony, gdy znajduje się pod enkoderem 1.

82. Enkoder 2 - przycisk uruchamia przejście z płytki dla enkodera 2.

Przycisk powinien być włączony, gdy karta znajduje się pod enkoderem 2.

Przycisk powinien być włączony, gdy karta znajduje się pod enkoderem 2.

83. ![]() przyciski dla instrukcja działanie z w w poprzek noża:

przyciski dla instrukcja działanie z w w poprzek noża:

ruchy w nóż do po lewej;

ruchy w nóż do po lewej; ruchy w nóż do po prawej.

ruchy w nóż do po prawej.

84. The grafika pokazy w poprzek cięcie nóż. Naciskanie na w zdjęcie będzie winda lub niższy w nóż. The obniżenie z w nóż jest wskazany przez a zielony "kleszcz" ![]() .

.

85. O dległość punktacja wzdłużna - odległość od środek z punktacja belka do środek z punktacja koła .

86. O dległość między szczeliną - wzdłuż noży - odległość od do środka belki punktującej do noża obrotowego.

87. Odległość między szczeliną - w poprzek noża - odległość od środka punktacji belki do noża w poprzek .

88. Odległość gniazdo - drukarka 1 - odległość od środka od punktacja punktacja wiązka do drukarka moduł 1.

89. Odległość gniazdo - drukarka 2 - odległość od centrum od punktacja punktacja wiązka do drukarka moduł 2.

90. ![]() - to przycisk zwroty do w poprzedni ekran (Rys. 31).

- to przycisk zwroty do w poprzedni ekran (Rys. 31).

91. ![]() - to przycisk tropy do następny ekran (Rys. 33).

- to przycisk tropy do następny ekran (Rys. 33).

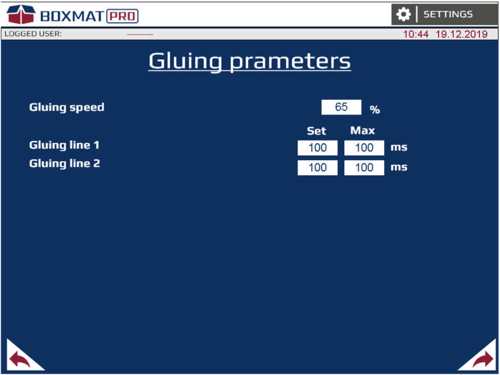

Rys. 33. Ekran parametrów maszyny (4/5) (opcja)

92. Prędkość klejenia - Prędkość klejenia głowicy podczas trybu klejenia (opcja).

Rys.34. Ustawienie klejenia linii

93. Linia klejenia 1 - Zestaw - Otwieranie czas z klejenie głowica dla klejenie linia 1 (Rys.34) (opcja).

94. Linia klejenia 1 - MAX - Cykl czas klejenia głowica dla klejenia linia 1 (Rys.34) (opcja).

95. Linia klejenia 2 - Zestaw - Otwieranie czas z klejenie głowica dla klejenie linia 2 (Rys.34).

96. Linia klejenia 2 - MAX - Cykl czas klejenia głowica dla klejenia linia 2 (Rys.34) (opcja).

97. ![]() - to przycisk zwroty do w poprzedni ekran (Rys. 32).

- to przycisk zwroty do w poprzedni ekran (Rys. 32).

98. ![]() - to przycisk tropy do w następny ekran (Rys. 35).

- to przycisk tropy do w następny ekran (Rys. 35).

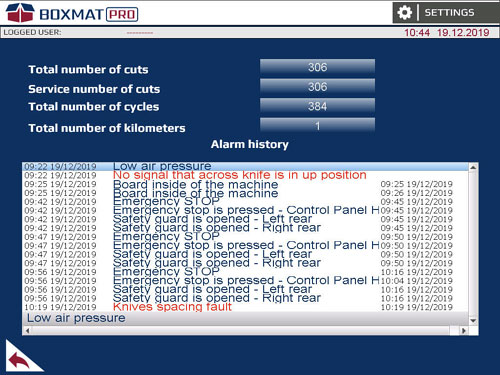

Rys. 35. Ekran parametrów maszyny (5/5)

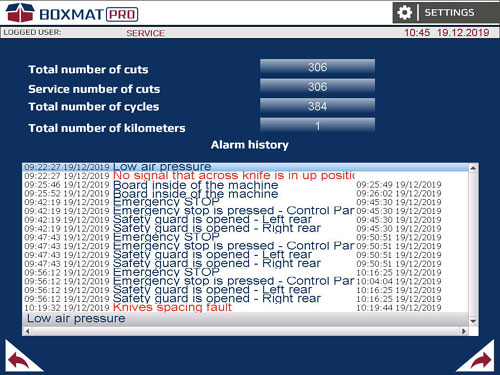

99. Całkowita liczba cięć - liczba cięć wykonanych przez szczelinowanie belkę od czasu powstania .

100. Serwis liczba cięć - liczba cięć wykonanych przez szczelinowanie belki od ostatniego serwisu .

101. Całkowita liczba cykli - liczba automatycznych cykli od powstania.

102. Całkowita liczba kilometrów - liczba z kilometrów z tablice zmierzone przez enkodery od jego powstania

103. Historia alarmów - zapis komunikatów .

104. ![]() - to przycisk powraca do w poprzedni ekran (Rys. 33).

- to przycisk powraca do w poprzedni ekran (Rys. 33).

Ekrany serwisowe

Ekrany serwisowe zawierają informacje statystyczne dotyczące działania urządzenia.

Rys. 36. Ekran serwisowy (1/3)

105. Całkowita liczba cięć - liczba cięć wykonanych przez szczelinowanie belkę od czasu jej powstania.

106. Serwis liczba cięć - liczba cięć wykonanych przez szczelinowanie belki od ostatniego serwisu .

107. Całkowita liczba cykli - liczba automatycznych pracy cykli od jego powstania.

108. Całkowita liczba kilometrów - liczba kilometrów tablic tablic zmierzona przez enkodery od czasu powstania

109. Historia alarmów - Zapis komunikatów alarmowych .

110. ![]() - to przycisk powraca do w poprzedni ekran (Rys. 24).

- to przycisk powraca do w poprzedni ekran (Rys. 24).

111. ![]() - to przycisk tropy do w następny ekran (Rys. 37).

- to przycisk tropy do w następny ekran (Rys. 37).

Rys. 37. Ekran serwisowy (2/3)

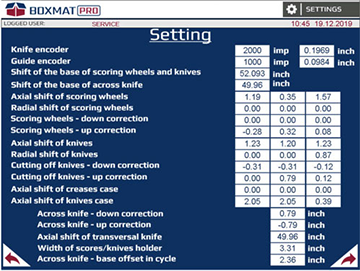

Do regulacji punktu punktu "zero" dla narzędzi i rolki

112. Enkoder noża - ustawia liczbę impulsów na cal dla pozycjonowania noży nacinających (tj. 2000 = 0,1969").

113. Enkoder lewej prowadnicy - ustawia liczbę impulsów na cal dla lewej prowadnicy (tj. 1000 = 0,0984").

114. Przesunięcie podstawy punktatorów i noży - z środka maszyny do pozycji "zerowej" dla punktowania kół i noży wzdłużnych .

115. Przesunięcie podstawy noża w poprzek - nieaktywne

116. Przesunięcie osiowe punktacji (3 zestawy) - odległość od środka kół punktujących do punktu na , który wykrywa czujnik chwytaka.

117. Promieniowe przesunięcie punktacji - korekta dla punktacji obrotowej punkt

118. Punktacja koła - korekta wdół (3 zestawy) - offset dla w dół akcja punkt na tablicy

119. Punktacja koła - korekta w górę (3 zestawy) - offset dla w górę akcja punkt na tablicy

120. Przesunięcie osiowe noży (3 zestawy) - odległość od środka noży do punktu , w którym czujnik chwytaka wykrywa .

121. Promieniowe przesunięcie noży (3 zestawy) - korekta dla obrotowe ostrza cięcie punkt

122. Noże odcinające - korekta w dół (3 zestawy) - przesunięcie dla w dół działanie punkt 0n płyta

123. Odcinanie noży - korekta w górę (3 zestawy) - przesunięcie dla w górę działanie punkt na deska

124. P rzesunięcie osiowe walizki z punktacją (3 zestawy) - odległość od od do krawędź walizki do punkt w , w którym czujnik chwytaka wykrywa narzędzie

125. P rzesunięcie osiowe obudowy noża (3 zestawy) - odległość od krawędzi obudowy do punktu w , w którym czujnik chwytaka wykrywa narzędzie .

126. Across knife - down correction - offset for down action point on the board

127. Across knife - up correction - offset for up action point on the board

128. Przesunięcie osiowe noża poprzecznego - odległość od środka maszyny do pozycji wyjściowej noża poprzecznego.

130. Across knife - base offset in cycle - offset for the first action point down on board

131. ![]() - to przycisk powraca do poprzedni ekran (Rys. 36).

- to przycisk powraca do poprzedni ekran (Rys. 36).

132. ![]() - to przycisk prowadzi do w następny ekran (Rys. 38).

- to przycisk prowadzi do w następny ekran (Rys. 38).

Rys. 38. Ekran serwisowy (3/3)

133. Prędkość JOG- wolno przejść płyty - ustawia prędkość płyty w trybie jog .

134. Pass speed - board exit - sets the speed of the boards when exiting the machine.

135. Prędkość JOG - punktacja belka - ustawia prędkość punktacji belka gdy sterowana z ekranu "Manual Movement", przez używając 'Up' i 'Down' strzałek.

136. JOGspeed - spacing of scores and knives - sets speed of the scoring rolls and knives gripper when controlled from the "Manual Movements" screen.

137. Prędkość rozstawu roleki noży - ustawia prędkość rozstawu rolek rozstawu rolek rozstawu rolek rozstawu rolek rozstawu rolek rozstawu rolek i rozstawu noży po naciśnięciu "Rozstaw rolek - rozstawu rolek i noży" przycisku na ekranie "Ruchy ręczne " .

138. Prędkość JOG- nóż odcinający - ustawia prędkość noża w poprzek gdy sterowany z ekranu "Manual Movements" .

139. Praca na sucho (bez płyty) - aktywacja cyklu automatycznego bez płyty .

140. Glue - włączenie glue trybu umożliwia glue ustawienia okno do odblokowania

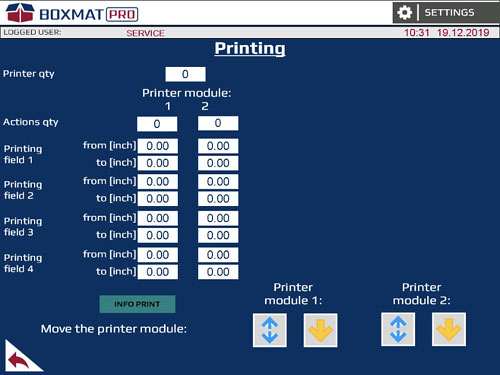

141. Printer qty - liczba modułów drukowania zainstalowanych na urządzeniu .

142. Liczba noży - maszyna może pracować używając 4, 6 lub 8 noży.

143. Liczba wyników- maszyna może pracować używając 4 lub 6 wyników.

144. Odległość ENC1 - ENC2 - odległość od koła pomiarowego koła 1 do koła pomiarowego koła koła 2.

145. Reset licznika serwisowego - proszę wprowadzić hasło i proszę nacisnąć przycisk RESET aby wyczyścić serwis numer cięć .

146. ![]() - to przycisk powraca do poprzedni ekran (Rys. 37).

- to przycisk powraca do poprzedni ekran (Rys. 37).

147. Menu systemowe - ten przycisk otwórz system menu panelu dotykowego

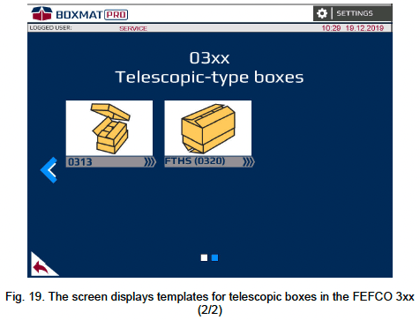

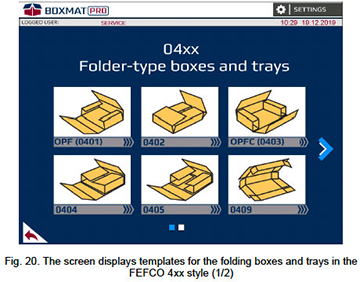

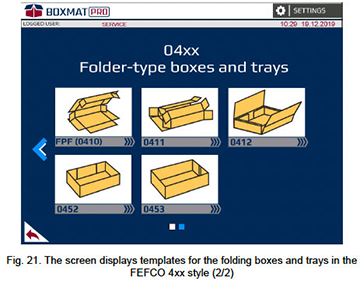

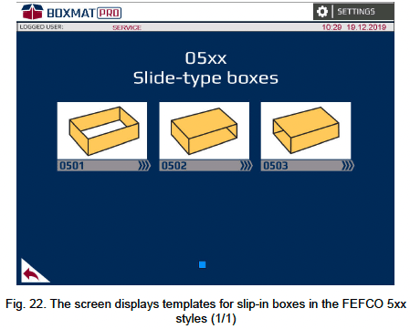

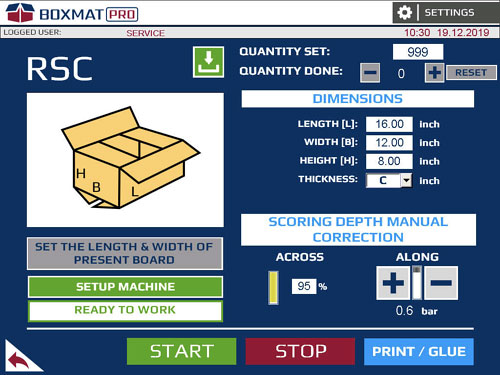

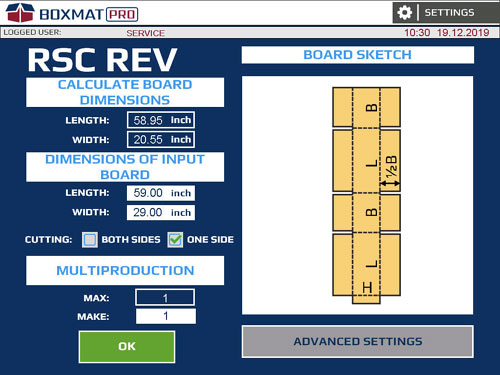

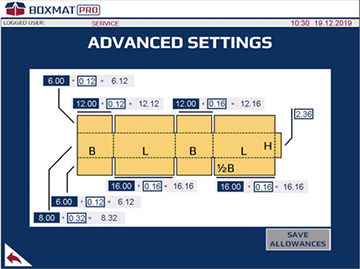

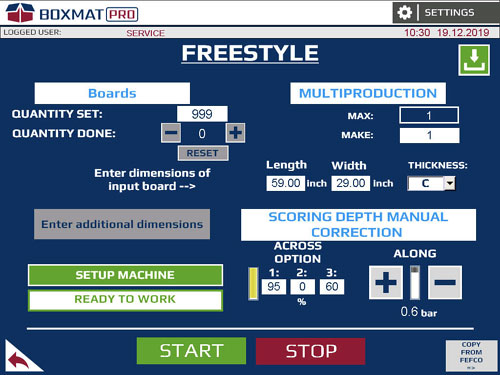

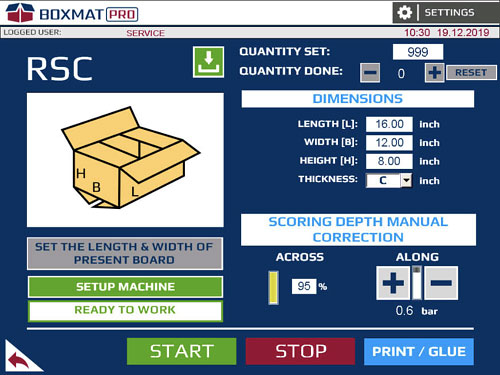

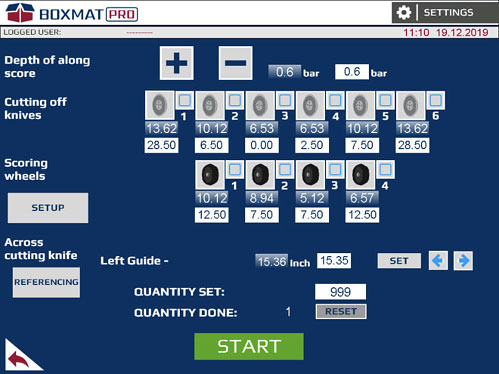

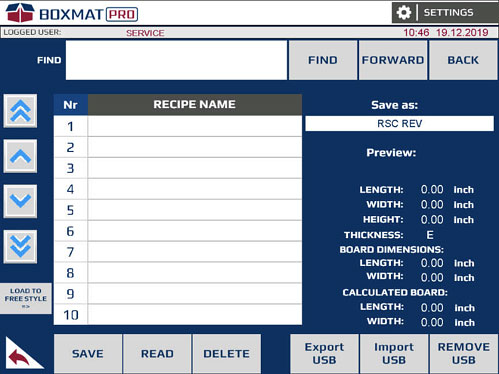

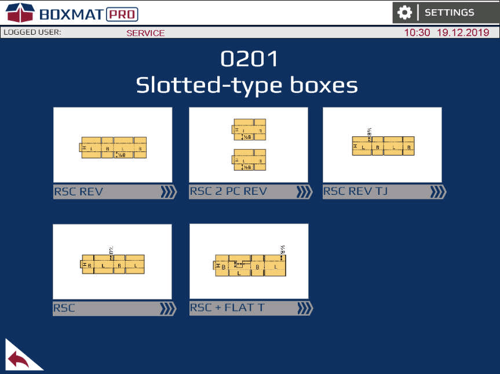

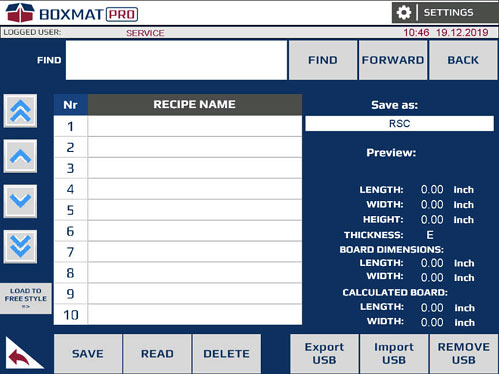

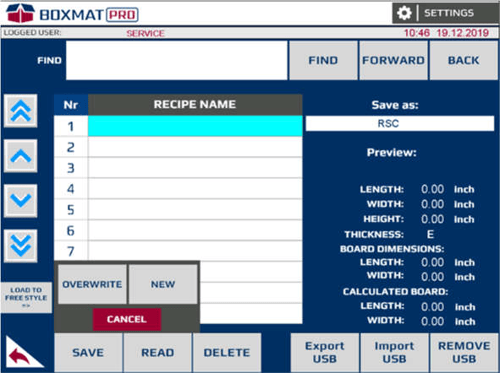

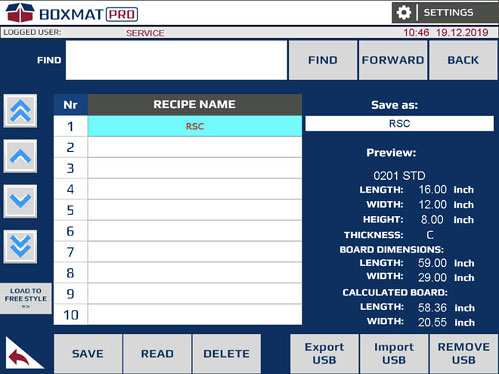

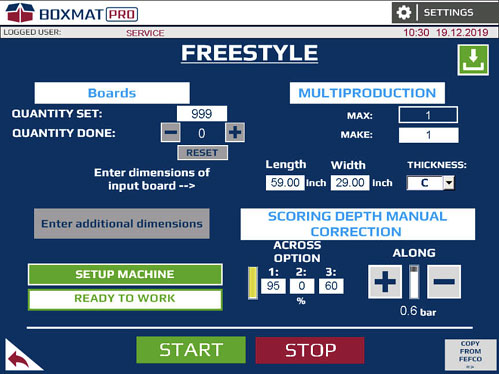

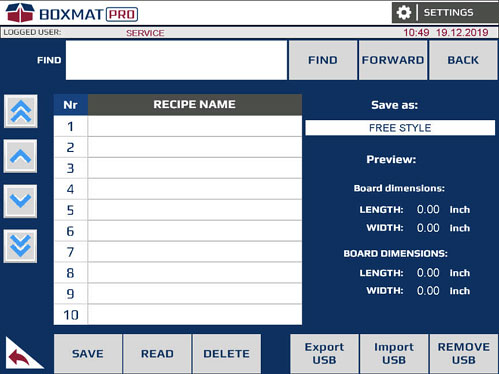

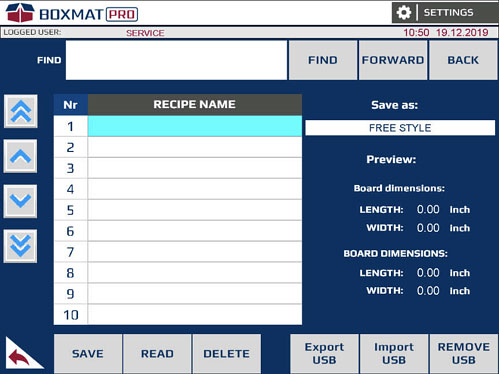

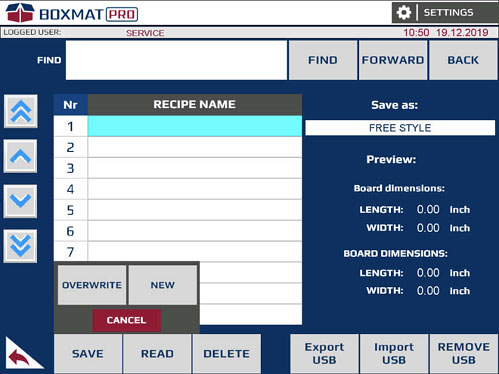

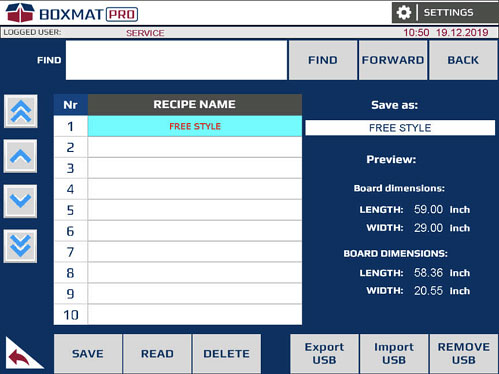

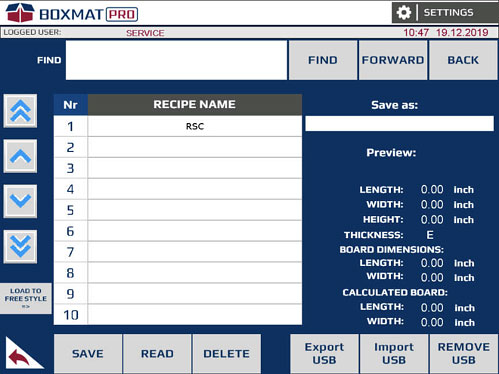

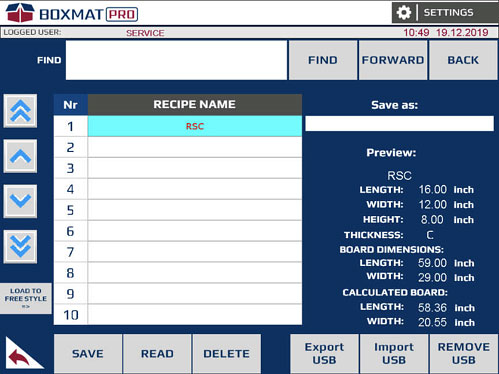

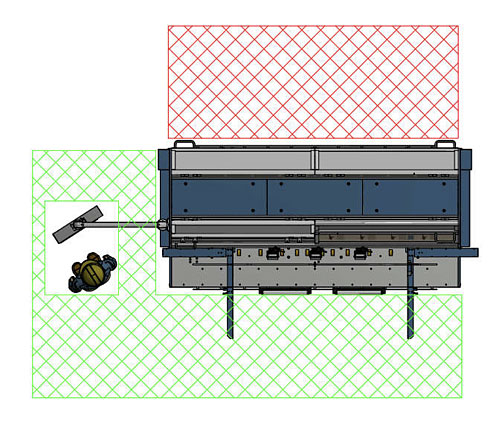

Ekrany w stylu "FEFCO" - opis na podstawie RSC (styl standardowy 201 REV)Poniżej znajdują się funkcje dostępne w konfiguracja ekrany dla RSC (FEFCO 0201 REV) standardowy styl .

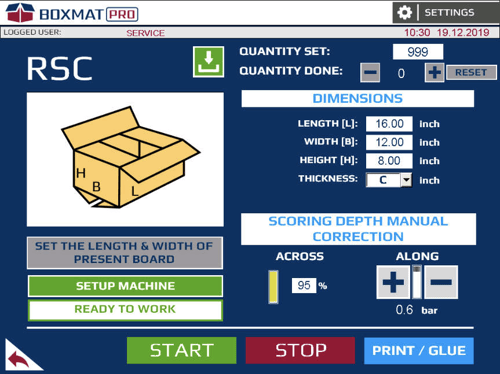

Rys. 39. Główny ekran konfiguracji stylu RSC

148. RSC - wybrany styl FEFCO .

149. ![]() - zapisuje bieżący pudełko do urządzenie pamięć.

- zapisuje bieżący pudełko do urządzenie pamięć.

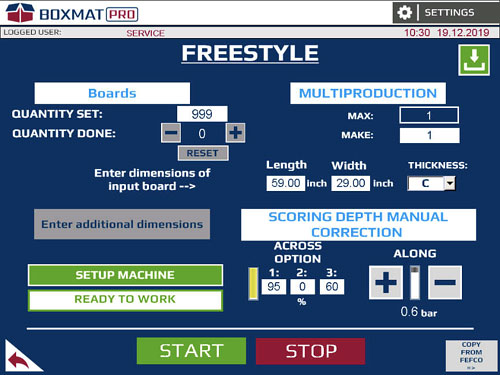

150. ZESTAW ILOŚCIOWY - liczba pudełek do do wykonania.

151. ILOŚĆ ZROBIONYCH - liczba kartonów już zrobionych. Następnie do , jest przycisk RESET używany do resetowania licznika . Aby zmodyfikować ilość zrobionych liczników, proszę użyć przycisków PLUS/MINUS.

Po ukończeniu wymagana liczby z karton pudełka, maszyna będzie zatrzymać się. Do  kontynuować produkcja, w RESET przycisk powinien być wciśnięty, inaczej to nie będzie możliwe aby rozpocząć nowy cykl

kontynuować produkcja, w RESET przycisk powinien być wciśnięty, inaczej to nie będzie możliwe aby rozpocząć nowy cykl

152. DŁUGOŚĆ - wewnętrzna długość skrzynka wymagana.

153. SZEROKOŚĆ - szerokość wewnętrzna skrzynki wymagana.

154. WYSOKOŚĆ - wewnętrzna wysokość skrzynka wymagana.

155. THICKNESS - a field where the thickness of the cardboard from which the board is made, should be entered.

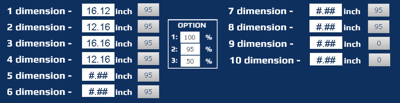

156. SCORING DEPTH MANUAL CORRECTION - głębokość punktacji wiązki w % :Ustawienie ustawienie dla głębokości głębokości głębokości w w poprzek wynik powinien być w zakresie 0% do 100%

- wartość 0% - bez punktacji pomiędzy slotami;

- wartość 100% - max punktacja głębokość między szczelinami;

157. RĘCZNA KOREKTA GŁĘBOKOŚCI PUNKTACJI - + i - Przyciski do regulacji głębokości wzdłuż punktacji na planszy:

The ustawienie dla w głębokość z w wyniki powinien być wybrany według preferencje.

The ustawienie dla w głębokość z w wyniki powinien być wybrany według preferencje.

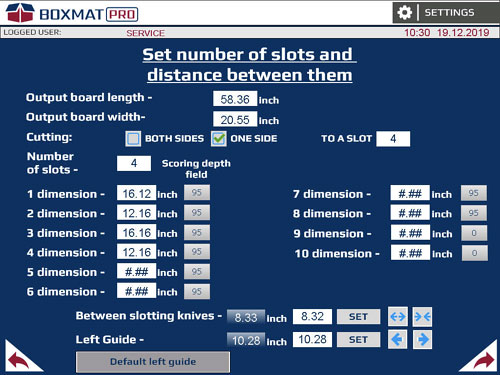

158. USTAWIENIE DŁUGOŚCI I SZEROKOŚCI PRESENT BOARD - ten przycisk otwiera ekran (rys. 37), aby dodać wejście rozmiar arkusza.

159. SETUP MACHINE - gdy wszystkie wymiary zostały dodane również rozmiar arkusza ten przycisk przesuwa wszystkie narzędzia do ich prawidłowe pozycje.

160. MACHINEIS NOT SET - this indicates that not all information has been entered or machine is not setup. It will change to READY TO WORK when all is set.

161. START - uruchamia automatyczną skrzynkę produkcji w bieżącym stylu .

162. STOP - zatrzymuje maszynę PO przejściu całej płyty .

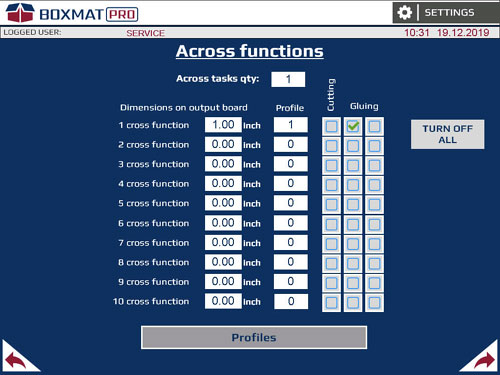

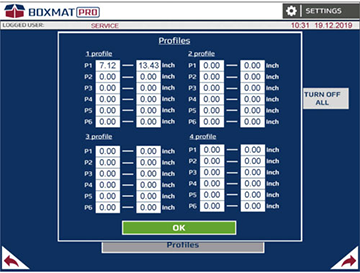

163. PRINT/GLUE (lub PRINTING) - ten przycisk otwiera ekran do ustawiania parametrów drukowania (rys. 40) (opcja).

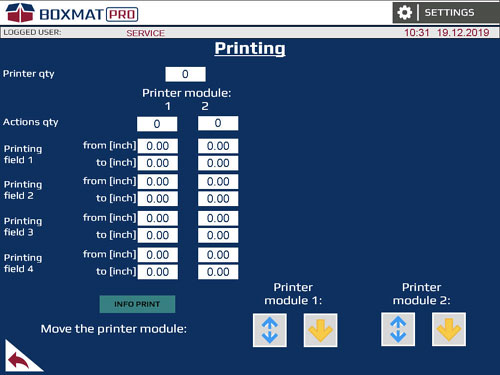

164. ![]() - to przycisk powraca do poprzedni ekran.

- to przycisk powraca do poprzedni ekran.

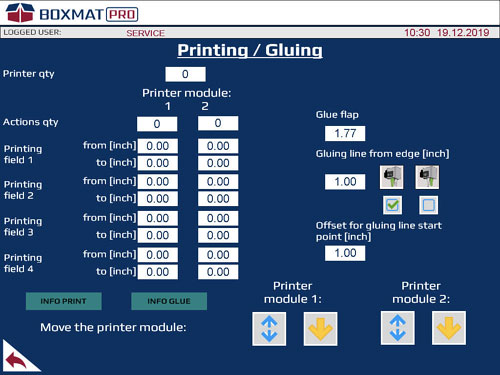

Rys. 40. Ustawienia drukowania (opcja).

165. Ilość drukarek - Liczba drukarek zainstalowanych na urządzeniu (opcja).

The maszyna może pomieścić 1 lub drukarki.

The maszyna może pomieścić 1 lub drukarki.

166. Działanie ilość - a pole z możliwość ustawienia druku pola na kartonie

The maksymalna liczba wydruków wynosi 4.

The maksymalna liczba wydruków wynosi 4.

167. Pole drukowania [1...4] - od - określa pozycję na płycie gdzie drukuje głowicę podnieść do góry (opcja).

168. Drukowanie pole [1...4] - do - określa pozycję na planszy gdzie drukowanie głowica przesunięcie w dół (opcja).

169. Moduł drukarki 1 / 2 - pola wyboru modułu drukarki (1 lub 2) (opcja).

170. Przesunąć moduł drukarki 1 (opcja):