Spawarki na gorące powietrze reprezentują precyzyjną inżynierię w najlepszym wydaniu, dostarczając kontrolowane ciepło w zakresie od 700°F do 1350°F (400°C do 730°C), aby tworzyć wiązania na poziomie molekularnym w materiałach termoplastycznych. W przeciwieństwie do tradycyjnych metod klejenia, te zaawansowane narzędzia do spawania tworzyw sztucznych generują bezszwowe, wodoodporne połączenia, które często przewyższają wytrzymałość samego materiału macierzystego.

Niezależnie od tego, czy instalujesz komercyjne systemy dachowe, spawasz podłogi winylowe , czy wytwarzasz komponenty samochodowe, zrozumienie możliwości i zastosowań technologii gorącego powietrza może zmienić wydajność i wyniki Twojego projektu. Ten kompleksowy przewodnik przeprowadzi Cię przez wszystko, co musisz wiedzieć o wyborze, obsłudze i maksymalizacji potencjału sprzętu do spawania gorącym powietrzem dla Twoich konkretnych zastosowań.

Czym są maszyny do spawania gorącym powietrzem

Zgrzewarki na gorące powietrze to specjalistyczne urządzenia do spawania tworzyw sztucznych, zaprojektowane do łączenia materiałów termoplastycznych poprzez precyzyjny proces ogrzewania i dociskania. Proces spawania polega na kierowaniu przegrzanego, sprężonego powietrza przez zaprojektowane dysze na styk między warstwami termoplastycznymi. To kontrolowane zastosowanie ciepła zmiękcza powierzchnie materiału, umożliwiając rolkom dociskowym lub sile ręcznej tworzenie jednorodnego wiązania molekularnego podczas chłodzenia materiału.

Podstawowe elementy tych maszyn obejmują:

- Elektrycznie zasilane elementy grzewcze , które podnoszą temperaturę powietrza do dokładnych parametrów

- Precyzyjne dysze skupiające strumienie ciepłego powietrza na obszarach spawania

- Systemy aplikacji naciskowej, w tym rolki, zapewniające równomierną siłę wiązania

- Sterowanie cyfrowe lub analogowe do zarządzania temperaturą, przepływem powietrza i prędkością

- Silniki i układy napędowe w spawarkach automatycznych do równomiernego tworzenia spoin

To, co wyróżnia spawanie gorącym powietrzem od innych metod łączenia, to jego zdolność do tworzenia prawdziwych wiązań molekularnych, a nie adhezji powierzchniowej. Ten proces eliminuje potrzebę stosowania materiałów eksploatacyjnych, takich jak kleje lub łączniki mechaniczne, a jednocześnie tworzy szwy, które zachowują oryginalne właściwości materiału. Technologia ta okazuje się niezbędna w zastosowaniach wymagających wodoodpornych, odpornych na działanie chemikaliów i strukturalnie solidnych połączeń w wielu zastosowaniach w środowisku przemysłowym.

Rodzaje urządzeń do spawania gorącym powietrzem

Różnorodność spawarek na gorące powietrze odzwierciedla zróżnicowane wymagania nowoczesnych zastosowań przemysłowych. Zrozumienie każdego typu pomaga upewnić się, że wybierzesz sprzęt, który odpowiada Twoim wymaganiom produkcyjnym i ograniczeniom projektu.

Ręczne palniki spawalnicze na gorące powietrze

Ręczne narzędzia spawalnicze oferują maksymalną elastyczność w przypadku prac szczegółowych, napraw i zastosowań wymagających precyzji operatora. Te ergonomiczne jednostki ważą zazwyczaj od 2 do 4 funtów i mają zmienną kontrolę temperatury i przepływu powietrza. Opalarki z tej kategorii sprawdzają się w naprawach terenowych, skomplikowanych geometriach i sytuacjach, w których dostęp jest ograniczony. Przenośna natura ręcznych spawarek sprawia, że są one niezbędne do pracy na miejscu, gdzie liczy się wydajność i mobilność.

Półautomatyczne maszyny spawalnicze

Półautomatyczne spawarki łączą kontrolę ręczną z pełną automatyzacją. Maszyny te łączą ruchy zmechanizowane z nadzorem operatora, zapewniając stałą prędkość i temperaturę, a jednocześnie umożliwiając regulacje w czasie rzeczywistym. Ta kategoria okazuje się idealna do produkcji średnioseryjnej, gdzie elastyczność pozostaje ważna, ale spójność wymaga poprawy w porównaniu z metodami czysto ręcznymi.

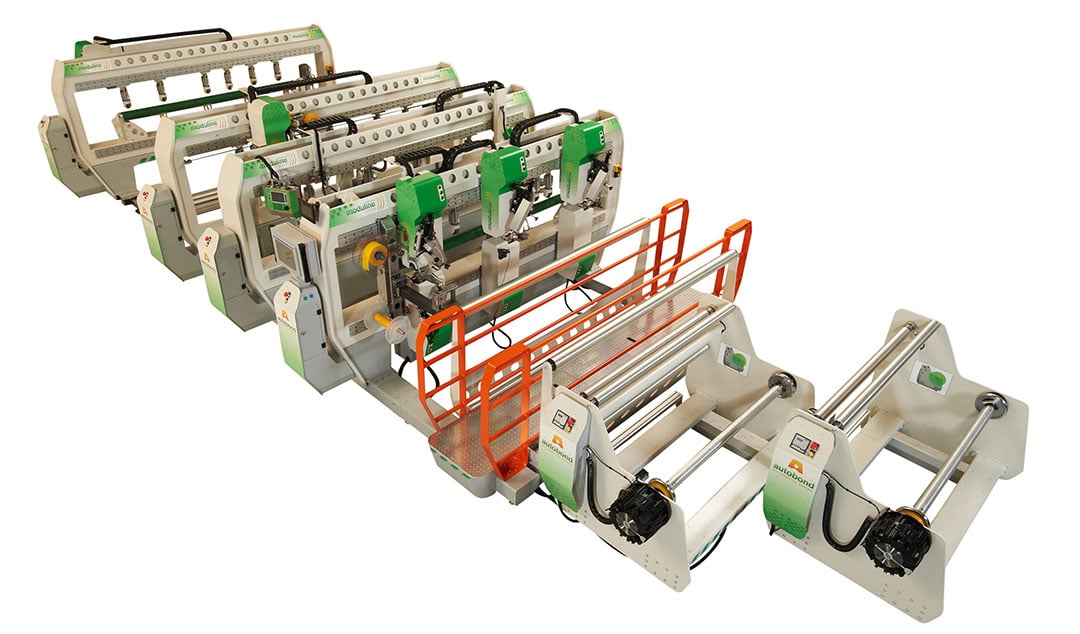

Automatyczne spawarki

W pełni automatyczne maszyny spawalnicze stanowią szczyt wydajności produkcji w przypadku operacji o dużej objętości. Te zaawansowane systemy integrują programowalne sterowanie, robotyczne prowadnice materiałów i czujniki sprzężenia zwrotnego do pomiaru temperatury i wyrównania spoiny. Automatyczne spawarki redukują błędy operatora, znacznie zwiększają prędkość i zapewniają doskonałą spójność spoiny — czynniki krytyczne dla środowisk masowej produkcji.

Specjalistyczny sprzęt do spawania dachów

Maszyny do spawania dachów są specjalnie zaprojektowane do instalowania systemów membranowych TPO (termoplastycznego poliolefinu) i PVC. Te wytrzymałe urządzenia wytrzymują warunki zewnętrzne, zachowując jednocześnie precyzyjną jakość spoin przy zmiennych warunkach powierzchni. Profesjonalny sprzęt do spawania dachów często charakteryzuje się zwiększoną przenośnością, odpornymi na warunki atmosferyczne elementami sterującymi i specjalistycznymi dyszami zoptymalizowanymi pod kątem materiałów membranowych.

Popularne modele spawarek na gorące powietrze

Na rynku dostępnych jest kilka wyjątkowych modeli, które zyskały uznanie w branży:

- Palniki Duratherm2 i Autotherm3 charakteryzują się zintegrowaną elektroniczną kontrolą temperatury i precyzyjnym zarządzaniem przepływem powietrza, dzięki czemu idealnie nadają się do delikatnych materiałów wymagających precyzyjnego nagrzewania

- Modele Exotherm i Airtherm2 obejmują autonomiczne systemy zasilania powietrzem, eliminując potrzebę stosowania zewnętrznych sprężarek i maksymalizując przenośność w przypadku odległych miejsc pracy

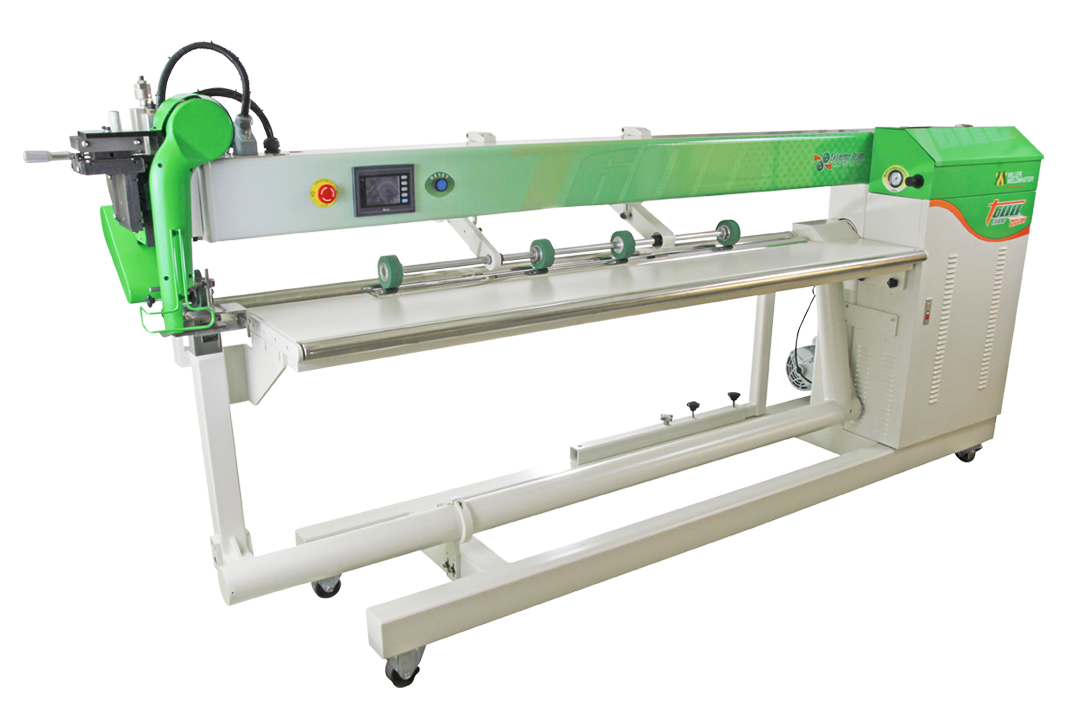

- Seria RoofOn i spawarki LarOn 21 to profesjonalne, automatyczne maszyny, cenione za dużą prędkość działania i zaawansowane możliwości śledzenia spoin

- Zgrzewarki podłogowe SolOn specjalizują się w zastosowaniach z winylem i podłogami elastycznymi, oferując cyfrową kontrolę prędkości i wymienne zespoły dysz

Kluczowe zastosowania i branże

Technologia spawania gorącym powietrzem odgrywa istotną rolę w wielu sektorach przemysłu, z których każdy wymaga określonych parametrów wydajnościowych i standardów niezawodności.

Montaż pokryć dachowych w obiektach komercyjnych

Jednowarstwowe systemy dachowe z membraną w dużym stopniu opierają się na spawaniu gorącym powietrzem w celu tworzenia wodoszczelnych, odpornych na promieniowanie UV szwów. Montaż membran TPO i PVC wymaga precyzyjnej kontroli temperatury w celu zapewnienia prawidłowego wiązania bez degradacji materiału. Profesjonalni dekarze polegają na specjalistycznych spawarkach, aby uzyskać spójną jakość szwów na dużych powierzchniach dachu, przy czym prędkość spawania często decyduje o harmonogramie projektu i rentowności.

Montaż i naprawa podłóg winylowych

Branża podłogowa wykorzystuje spawanie gorącym powietrzem, aby tworzyć bezszwowe połączenia między deskami winylowymi i arkuszami. Ta aplikacja zapobiega wnikaniu wilgoci i zanieczyszczeniom, zachowując jednocześnie ciągłość estetyczną. Projekty komercyjne i mieszkaniowe korzystają z czystego, wydajnego procesu, który eliminuje zapachy kleju i skraca czas instalacji w porównaniu z tradycyjnymi metodami.

Produkcja wnętrz samochodowych

Zastosowania motoryzacyjne pokazują precyzyjne możliwości technologii gorącego powietrza w łączeniu komponentów deski rozdzielczej, elementów wykończeniowych i miękkich w dotyku elementów termoplastycznych. Proces spawania umożliwia tworzenie złożonych geometrii i zespołów wielomateriałowych, spełniając jednocześnie surowe wymagania bezpieczeństwa i trwałości. Zyski w zakresie wydajności produkcji dzięki zautomatyzowanym systemom spawalniczym w znacznym stopniu przyczyniają się do optymalizacji linii produkcyjnej.

Spawanie tkanin i wyrobów przemysłowych

Tekstylia techniczne, markizy, banery i produkty nadmuchiwane opierają się na spawaniu gorącym powietrzem w celu łączenia tkanin powlekanych PVC i poliuretanowych. Ta aplikacja wymaga ostrożnego zarządzania ciepłem, aby uniknąć uszkodzenia tkaniny, zapewniając jednocześnie mocne, elastyczne szwy. Możliwość tworzenia wodoodpornych połączeń sprawia, że ta technologia jest niezbędna w zastosowaniach zewnętrznych i morskich.

Produkcja i przetwórstwo tworzyw sztucznych

Przemysłowa produkcja tworzyw sztucznych opiera się na spawaniu gorącym powietrzem w celu montażu zbiorników, kanałów, obudów maszyn i niestandardowych komponentów. Proces ten tworzy szczelne połączenia niezbędne do przetwarzania chemicznego, uzdatniania wody i sprzętu produkcyjnego. Zakłady produkcyjne cenią szybkość i niezawodność połączeń spawanych bardziej niż mechaniczne metody mocowania.

Zalety technologii spawania gorącym powietrzem

Techniczna przewaga spawania gorącym powietrzem wynika z kilku kluczowych zalet, które pomagają uporać się z powszechnymi wyzwaniami w zastosowaniach związanych z łączeniem tworzyw termoplastycznych.

Precyzyjna kontrola temperatury i procesu

Elektroniczne sterowanie temperaturą z wyświetlaczami cyfrowymi umożliwia operatorom dokładne dopasowanie mocy cieplnej do wymagań materiałowych. Ta precyzja zapobiega przegrzaniu, które może osłabić materiały, lub niedogrzaniu, które powoduje słabe wiązania. Zaawansowane maszyny utrzymują stabilność temperatury w zakresie ±5°F, zapewniając spójne wyniki w różnych cyklach produkcyjnych.

Wszechstronność i kompatybilność materiałów

Technologia gorącego powietrza obsługuje szerokie spektrum materiałów termoplastycznych, w tym PVC, PE, PP, PU i TPO. Wielowarstwowe i powlekane tkaniny dobrze reagują na kontrolowane nakładanie ciepła, rozszerzając zakres możliwych zastosowań. Ta wszechstronność zmniejsza potrzebę stosowania wielu technologii łączenia w różnych środowiskach produkcyjnych.

Czysty proces bez materiałów eksploatacyjnych

Brak klejów, rozpuszczalników lub mechanicznych elementów złącznych eliminuje koszty materiałów i potencjalne punkty awarii. Pracownicy korzystają z lepszej jakości powietrza, ponieważ proces nie wytwarza lotnych związków organicznych (LZO). Względy środowiskowe sprzyjają spawaniu gorącym powietrzem jako zielonej technologii, która zmniejsza odpady chemiczne i wymagania dotyczące utylizacji.

Wyższa prędkość i wydajność

Prędkości spawania znacznie przewyższają te uzyskiwane przy utwardzaniu klejem lub metodach mocowania mechanicznego. Automatyczne spawarki mogą osiągać prędkości liniowe 15-25 stóp na minutę na odpowiednich materiałach, co znacznie skraca czas produkcji. Natychmiastowe tworzenie się wiązania eliminuje okresy oczekiwania wymagane do utwardzenia kleju.

Integralność strukturalna i wydajność

Spawane szwy często dorównują lub przewyższają wytrzymałość materiałów macierzystych, tworząc jednorodne połączenia bez słabych punktów. Wodoodporność okazuje się niezbędna w przypadku pokryć dachowych, zbiorników i zastosowań morskich. Wiązanie molekularne zapewnia długotrwałą wydajność pod wpływem naprężeń, cykli temperaturowych i narażenia na działanie czynników środowiskowych.

Podstawowe cechy, które należy wziąć pod uwagę

Wybór optymalnego sprzętu do spawania gorącym powietrzem wymaga starannej oceny cech, które bezpośrednio wpływają na wydajność, efektywność i długoterminową wartość.

Elektroniczne sterowanie temperaturą

Cyfrowe wyświetlacze temperatury i precyzyjne systemy sterowania zapewniają powtarzalne wyniki dla różnych materiałów i operatorów. Szukaj maszyn oferujących zakresy temperatur odpowiednie dla Twoich konkretnych zastosowań, z możliwością stopniowej regulacji. Zaawansowane sterowanie często obejmuje ustawienia pamięci do przechowywania często używanych parametrów.

Regulowane ustawienia prędkości spawania

Sterowanie zmienną prędkością dostosowuje się do różnych grubości materiału, geometrii szwów i wymagań produkcyjnych. Maszyny półautomatyczne i automatyczne korzystają z programowalnych ustawień prędkości, które zapewniają spójne wyniki. Rozważ maszyny oferujące zarówno drobne, jak i grube regulacje prędkości, aby uzyskać maksymalną elastyczność.

Samodzielne systemy zasilania powietrzem

Zintegrowane jednostki zasilania powietrzem zapewniają pełną przenośność, umożliwiając pracę w miejscach bez infrastruktury sprężonego powietrza. Systemy te eliminują czas konfiguracji i zapewniają stałe ciśnienie powietrza dla optymalnej jakości spawania . Oceń wydajność przepływu powietrza, aby dopasować ją do wymagań aplikacji i potrzeb cyklu pracy.

Zagadnienia dotyczące ergonomii i wagi

Urządzenia przenośne powinny charakteryzować się zrównoważonym rozkładem ciężaru i wygodnymi uchwytami, aby zmniejszyć zmęczenie operatora podczas dłuższego użytkowania. Podczas oceny sprzętu do zastosowań ręcznych należy wziąć pod uwagę konstrukcję palnika, zarządzanie kablami i ogólną ergonomię maszyny. Lekka konstrukcja staje się krytyczna w przypadku prac wykonywanych nad głową i dłuższych okresów pracy.

Wszechstronność i wymienność dysz

Wiele opcji dysz rozszerza możliwości maszyny w różnych typach szwów i technikach spawania . Dysze do łączenia sczepnego umożliwiają początkowe pozycjonowanie, a końcówki do szybkiego spawania maksymalizują wydajność produkcji. Systemy szybkiej wymiany dysz minimalizują przestoje podczas przełączania między typami zastosowań.

Akcesoria i sprzęt pomocniczy

Aby w pełni wykorzystać potencjał zgrzewarek gorącym powietrzem, należy dokonać starannego doboru akcesoriów i sprzętu pomocniczego, który zwiększy wydajność i pozwoli utrzymać standardy jakości.

Specjalistyczne dysze spawalnicze

Różne konfiguracje dysz optymalizują przepływ powietrza i dystrybucję ciepła w konkretnych zastosowaniach:

- Dysze do łączenia zapewniają precyzyjne ciepło do wstępnego pozycjonowania szwu

- Porady dotyczące szybkiego spawania maksymalizują liniowe tempo spawania w pracach produkcyjnych

- Nakładające się na siebie dysze spawalnicze zapewniają właściwe rozprowadzanie ciepła na całej szerokości spoiny

- Dysze narożne i szczegółowe dostosowują się do skomplikowanych geometrii i ciasnych przestrzeni

Zewnętrzny sprzęt do zasilania powietrzem

Maszyny wymagające zewnętrznych źródeł powietrza korzystają z odpowiednio dobranych sprężarek i sprzętu do przygotowania powietrza. Wybierając sprzęt pomocniczy, należy wziąć pod uwagę wymagania dotyczące objętości powietrza, specyfikacje ciśnienia i potrzeby filtracji. Stała jakość powietrza ma bezpośredni wpływ na wydajność spawania i trwałość sprzętu.

Narzędzia pomiarowe i pomocnicze

Prowadnice szwów zapewniają proste, spójne spoiny, jednocześnie zmniejszając wymagania dotyczące umiejętności operatora. Urządzenia pomiarowe pomagają utrzymać właściwe odległości nakładania się i odstępy między szwami. Narzędzia te stają się szczególnie cenne w przypadku instalacji na dużą skalę, w których dokładność i wygląd mają znaczenie.

Narzędzia do wykańczania i konserwacji

Noże tnące i narzędzia do usuwania koralików umożliwiają czyste wykończenie szwów i przycinanie materiału. Regularna konserwacja wymaga wymiany elementów grzewczych, zestawów szczotek i środków czyszczących. Ustalenie właściwych harmonogramów konserwacji i posiadanie niezbędnych części pod ręką minimalizuje przestoje i zapewnia stałą wydajność.

Wybór odpowiedniej zgrzewarki na gorące powietrze

Proces selekcji powinien systematycznie uwzględniać Twoje szczególne wymagania, ograniczenia i oczekiwania dotyczące rozwoju, aby zagwarantować optymalną inwestycję w sprzęt.

Ocena zgodności materiałów

Zacznij od skatalogowania materiałów termoplastycznych i grubości, z którymi będziesz się najczęściej spotykać. Sprawdź, czy potencjalne maszyny oferują odpowiednie zakresy temperatur, opcje dysz i możliwości ciśnieniowe dla Twojej palety materiałów. Rozważ przyszłe wymagania materiałowe, które mogą mieć wpływ na wybór sprzętu.

Analiza wolumenu produkcji

Oceń swoje obecne i prognozowane wolumeny produkcji, aby ustalić, czy ręczny, półautomatyczny czy automatyczny sprzęt najlepiej odpowiada Twoim potrzebom. Operacje o wysokiej przepustowości zazwyczaj uzasadniają automatyczne spawarki pomimo wyższych początkowych kosztów, podczas gdy mniejsze wolumeny mogą sprzyjać elastycznym systemom ręcznym.

Wymagania dotyczące miejsca pracy i przenośności

Oceń swoje typowe środowiska pracy, aby określić potrzeby w zakresie przenośności, wymagania dotyczące zasilania i ograniczenia przestrzenne. Praca na placu budowy często wymaga kompaktowych, samodzielnych jednostek, podczas gdy instalacje fabryczne mogą pomieścić większy, bardziej zaawansowany sprzęt z zewnętrznymi mediami.

Rozważania na temat umiejętności i szkoleń operatora

Weź pod uwagę obecne możliwości i wymagania szkoleniowe swojego zespołu podczas oceny złożoności sprzętu. Cyfrowe interfejsy i zautomatyzowane funkcje mogą zmniejszyć wymagania dotyczące umiejętności i czas szkolenia, jednocześnie poprawiając spójność. Zrównoważ wyrafinowanie z prostotą operacyjną w oparciu o możliwości siły roboczej.

Konsultacje i wsparcie ekspertów

Biorąc pod uwagę techniczną złożoność zastosowań spawalniczych , konsultacje z doświadczonymi specjalistami od sprzętu zapewniają, że Twoja inwestycja jest zgodna z potrzebami operacyjnymi. Renomowani dostawcy oferują testowanie aplikacji, programy szkoleniowe i stałe wsparcie techniczne, które okazują się cenne przez cały cykl życia sprzętu.

Dostawcy wysokiej jakości zapewniają również demonstracje, umożliwiając praktyczną ocenę przed zakupem. Ta możliwość przetestowania sprzętu z rzeczywistymi materiałami i zastosowaniami zmniejsza ryzyko wyboru i zapewnia kompatybilność.

Wnioski

Maszyny do spawania gorącym powietrzem to wyrafinowana technologia, która zmienia zastosowania łączenia tworzyw termoplastycznych w różnych branżach. Od precyzyjnych narzędzi ręcznych do szczegółowej pracy po szybkie systemy automatyczne do środowisk produkcyjnych, maszyny te oferują niezrównaną wszechstronność i wydajność w tworzeniu mocnych, wodoodpornych i trwałych szwów.

Sukces technologii spawania gorącym powietrzem zależy od zrozumienia konkretnych wymagań aplikacji, doboru odpowiednich cech sprzętu i ustanowienia właściwych procedur operacyjnych. Inwestycja w wysokiej jakości sprzęt przynosi korzyści w postaci zwiększonej wydajności, lepszych wyników i obniżonych długoterminowych kosztów w porównaniu z alternatywnymi metodami łączenia.

Niezależnie od tego, czy wchodzisz na pole, czy ulepszasz istniejące możliwości, poświęć czas na dokładną ocenę swoich potrzeb i skonsultuj się z ekspertami od sprzętu spawalniczego , którzy mogą pokierować Cię w stronę optymalnego rozwiązania. Odpowiednia spawarka na gorące powietrze będzie stanowić niezawodną podstawę dla lat produktywnej pracy i profesjonalnych wyników.

Przenieś swoje spawanie na wyższy poziom dzięki Miller Weldmaster

Na Miller Weldmaster , jesteśmy dumni z dostarczania najnowocześniejszych maszyn do spawania gorącym powietrzem , które łączą precyzję, wydajność i trwałość. Niezależnie od tego, czy potrzebujesz fachowej porady, dostosowanych rozwiązań, czy niezawodnego sprzętu do swoich projektów spawania tworzyw sztucznych , nasz zespół jest gotowy wspierać Cię na każdym etapie. Skontaktuj się z Miller Weldmaster już dziś, aby porozmawiać z naszymi specjalistami, odkryć naszą ofertę innowacyjnych technologii spawalniczych i znaleźć idealną maszynę, która zwiększy Twoją produktywność i jakość. Pozwól Miller Weldmaster bądź Twoim zaufanym partnerem w osiąganiu doskonałości w spawalnictwie .

Jeśli nie widzą Państwo swojej tkaniny na liście, prosimy o kontakt i poinformowanie nas o swoich potrzebach w zakresie zgrzewania tkanin. Dzięki naszemu doświadczeniu w spawaniu gorącym powietrzem i zastosowaniu odpowiedniej zgrzewarki gorącym powietrzem, możemy sprostać różnorodnym wymaganiom przemysłowego spawania gorącym powietrzem.