Niniejsza instrukcja obsługi ma służyć jako przewodnik podczas obsługi urządzenia RFlex Extreme. Aby zapewnić optymalną wydajność spawarki, prosimy dokładnie przestrzegać zaleceń i specyfikacji.

Spis treści

- Rozdział 1: Przeznaczenie

- Rozdział 2: Znaki bezpieczeństwa i piktogramy

- Rozdział 3: Dane techniczne

- Rozdział 4: Opis techniczny

- Rozdział 5: Montaż i instalacja

- Rozdział 6: Obsługa

- Rozdział 7: Wybór parametrów spoiny

- Rozdział 8: Konserwacja

- Rozdział 9:

Bezpieczeństwo i higiena pracy

- Rozdział 10: Dokumentacja elektryczna

- Rozdział 11: Dokumentacja pneumatyczna

- Rozdział 12: Instrukcje ogólne

- Rozdział 13: Załączniki

- Rozdział 14: Dodatkowe dokumenty maszyny

Aby uzyskać więcej informacji technicznych dotyczących tego urządzenia, proszę zadzwonić do naszego Centrum Rozwiązywania Problemów pod numer 1-855-888-WELD lub wysłać wiadomość e-mail na adres service@weldmaster.com.

1. 0 Przegląd urządzenia / Przeznaczenie

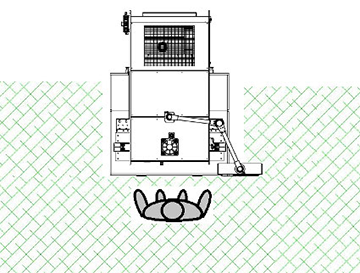

Zgrzewarka RFlex RF to urządzenie przeznaczone do zgrzewania dużych powierzchni strukturalnych, takich jak membrany, plandeki, namioty, konstrukcje napinane, billboardy i inne tkaniny techniczne wykonane z PVC/PU. Co więcej, maszyna jest wyposażona w zaawansowaną technologię, dzięki której można poprawić wydajność i jakość produkcji.

Ponadto zastosowanie generatora RF (27,12 MHz) umożliwia operatorowi płynną regulację przepływu prądu, zapewnia również stabilizację parametrów i odpowiednią wydajność spawania (spoiny liniowe do długości 1200 mm). Dzięki umieszczeniu panelu sterowania na ruchomym wysięgniku praca operatora staje się łatwiejsza. Wszystkie maszyny są bezpieczne dla operatorów i zostały skonstruowane zgodnie z surowymi wymaganiami obowiązujących dyrektyw WE.

Ponadto w maszynie można zgrzewać dwie lub więcej warstw sztucznych materiałów stratnych dielektrycznie, w szczególności takich jak te wykonane z polichlorku winylu (PVC, PA, PU) lub z poliuretanu, poliamidu i poliestru, nie mówiąc już o tych wykonanych z mieszanin wyżej wymienionych składników.

Wreszcie, wdrożenie rozwiązania technicznego opartego na pneumatycznym dociskaniu do spawanych materiałów pozwala na trwałe połączenie warstw po ich ostygnięciu, chociaż kształt spoiny zależy od wybranej elektrody.

NAJWAŻNIEJSZE CECHY MASZYNY:

- rutynowa konserwacja maszyny jest bardzo prosta;

- Nacisk można precyzyjnie wyregulować;

- producent zainstalował przycisk awaryjny na panelu sterowania;

- Maszyna jest wyposażona w kolumnę świateł sygnalizacyjnych, aby zwiększyć bezpieczeństwo operatora, gdy maszyna jest włączona;

- Operator może programować i kontrolować cykl pracy maszyny dzięki dotykowemu panelowi HMI;

- Narzędzie do programowania umożliwia operatorowi wprowadzenie do systemu takich parametrów jak: czas i moc spawania wraz z czasem chłodzenia;

- Za pomocą panelu HMI zainstalowanego na maszynie operator może zapisać wiele programów spawania dla różnych rodzajów materiałów, nie mówiąc już o tych używanych do pracy z różnymi rodzajami elektrod;

- Dla wygody operatora maszyna jest wyposażona w uchwyt elektrody specjalnie zaprojektowany do szybkiej wymiany elektrody spawalniczej;

- urządzenie jest wyposażone w dodatkową elektrodę uziemiającą, aby chronić użytkownika przed zwiększonym poziomem promieniowania niejonizującego HF emitowanego przez urządzenie;

- ZTG HF AutoTuning System™ - maszyna jest wyposażona w automatyczny system kontroli mocy wyjściowej w celu zwiększenia bezpieczeństwa operatora;

- ZTG SafeDOWN™ - maszyna jest wyposażona w system, który powinien skutecznie chronić operatora przed elektrodą podczas jej opuszczania;

- ZTG Flash™ - kolejny system maszyny, który ma za zadanie chronić elektrodę i spawany surowiec przed ewentualnymi uszkodzeniami spowodowanymi zajarzeniem łuku;

- Wszystkie maszyny otrzymały certyfikaty zgodności CE

TECHNOLOGIA WYSOKIEJ CZĘSTOTLIWOŚCI:

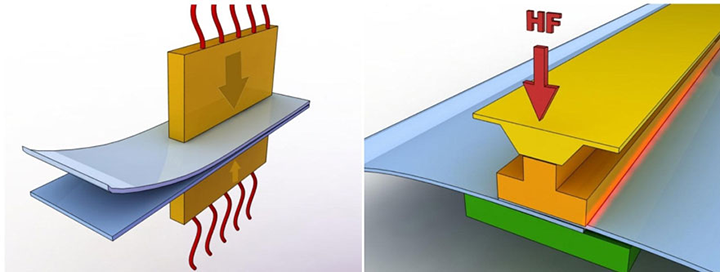

Spawanie wysokoczęstotliwościowe, znane jako spawanie częstotliwością radiową (RF) lub spawanie dielektryczne, to proces łączenia materiałów poprzez zastosowanie energii o częstotliwości radiowej do łączonego obszaru. Powstała spoina może być tak mocna, jak oryginalne materiały.

Spawanie HF opiera się na pewnych właściwościach spawanego materiału, które powodują wytwarzanie ciepła w szybko zmieniającym się polu elektrycznym. Oznacza to, że tylko niektóre materiały mogą być spawane przy użyciu tej techniki. Proces ten polega na poddaniu łączonych części działaniu pola elektromagnetycznego o wysokiej częstotliwości (najczęściej 27,12 MHz), które jest zwykle stosowane między dwoma metalowymi prętami. Pręty te działają również jako aplikatory ciśnienia podczas ogrzewania i chłodzenia. Dynamiczne pole elektryczne powoduje oscylację cząsteczek w polarnych tworzywach termoplastycznych. W zależności od ich geometrii i momentu dipolowego, cząsteczki te mogą przekładać część tego ruchu oscylacyjnego na energię cieplną i powodować nagrzewanie materiału. Miarą tej interakcji jest współczynnik strat, który zależy od temperatury i częstotliwości.

Polichlorek winylu (PVC) i poliuretany to najpopularniejsze tworzywa termoplastyczne zgrzewane w procesie RF. Możliwe jest spawanie RF innych polimerów, w tym nylonu, PET, PET-G, A-PET, EVA i niektórych żywic ABS, ale wymagane są specjalne warunki, na przykład nylon i PET można spawać, jeśli oprócz mocy RF stosowane są wstępnie podgrzane pręty spawalnicze.

Spawanie HF generalnie nie jest odpowiednie dla PTFE, poliwęglanu, polistyrenu, polietylenu lub polipropylenu. Jednak ze względu na zbliżające się ograniczenia w stosowaniu PVC, opracowano specjalny gatunek poliolefiny, który może być zgrzewany RF.

Podstawową funkcją zgrzewania HF jest utworzenie złącza w dwóch lub więcej grubościach materiału arkuszowego. Istnieje szereg opcjonalnych funkcji. Narzędzie spawalnicze może być grawerowane lub profilowane, aby nadać całemu spawanemu obszarowi dekoracyjny wygląd lub może zawierać technikę wytłaczania w celu umieszczenia napisów, logo lub efektów dekoracyjnych na spawanych elementach. Dzięki zastosowaniu krawędzi tnącej przylegającej do powierzchni spawania, proces może jednocześnie spawać i ciąć materiał. Krawędź tnąca ściska gorące tworzywo sztuczne wystarczająco, aby umożliwić oderwanie nadmiaru złomu, stąd proces ten jest często określany jako zgrzewanie z rozerwaniem.

UWAGA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia powstałe w wyniku niewłaściwego użytkowania tego urządzenia.

UWAGA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia powstałe w wyniku niewłaściwego użytkowania tego urządzenia.

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

UWAGA: Wszyscy pracownicy, przeszkoleni w zakresie bezpieczeństwa pracy, procedur operacyjnych i ryzyka związanego ze spawarką, a także osoby wykwalifikowane do obsługi spawarki, proszeni są przez Wykonawcę o złożenie czytelnego podpisu na załączonym formularzu.

UWAGA: Wszyscy pracownicy, przeszkoleni w zakresie bezpieczeństwa pracy, procedur operacyjnych i ryzyka związanego ze spawarką, a także osoby wykwalifikowane do obsługi spawarki, proszeni są przez Wykonawcę o złożenie czytelnego podpisu na załączonym formularzu.

UWAGA: Zgrzewarka wysokiej częstotliwości została zaprojektowana i wyprodukowana w wersji nieodpowiedniej dla osób niepełnosprawnych. Jeśli maszyna ma być obsługiwana przez osoby niepełnosprawne, należy ją odpowiednio dostosować po konsultacji z producentem.

UWAGA: Zgrzewarka wysokiej częstotliwości została zaprojektowana i wyprodukowana w wersji nieodpowiedniej dla osób niepełnosprawnych. Jeśli maszyna ma być obsługiwana przez osoby niepełnosprawne, należy ją odpowiednio dostosować po konsultacji z producentem.

2.0 Znaki bezpieczeństwa i piktogramy

2.1 Informacje ogólne

Aby używać spawarki w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji, a w szczególności wszystkich ostrzeżeń, zakazów, ograniczeń i nakazów oraz znaków.

Na podstawie informacji zawartych w niniejszej Instrukcji obsługi i konserwacji Klient musi opracować Instrukcje stanowiskowe dla pracowników.

Klient ponosi pełną, prawną i materialną odpowiedzialność za wszelkie zdarzenia wynikające z niewystarczającej znajomości niniejszej Instrukcji Obsługi i Konserwacji lub nieprzestrzegania zasad Bezpieczeństwa i Higieny Pracy.

OSTRZEŻENIA ZAMIESZCZONE NA URZĄDZENIACH I/LUB OPISANE W PÓŹNIEJSZYCH PODRĘCZNIKACH OBSŁUGI I KONSERWACJI ZOSTAWIANIE Z NIMI W KONTAKCIE JEST BEZWZGLĘDNIE OBOWIĄZKOWE.

OSTRZEŻENIA ZAMIESZCZONE NA URZĄDZENIACH I/LUB OPISANE W PÓŹNIEJSZYCH PODRĘCZNIKACH OBSŁUGI I KONSERWACJI ZOSTAWIANIE Z NIMI W KONTAKCIE JEST BEZWZGLĘDNIE OBOWIĄZKOWE.  UWAGA: Przed przystąpieniem do jakiejkolwiek pracy jakiejkolwiek osoby obsługującej zgrzewarkę HF należy obowiązkowo zapoznać się z niniejszą instrukcją obsługi i konserwacji.

UWAGA: Przed przystąpieniem do jakiejkolwiek pracy jakiejkolwiek osoby obsługującej zgrzewarkę HF należy obowiązkowo zapoznać się z niniejszą instrukcją obsługi i konserwacji.

UWAGA: Każdy odbiorca lub osoba przez niego upoważniona na podstawie niniejszej Instrukcji Obsługi i Konserwacji oraz właściwej charakterystyki technologii produkcji ma prawo do korzystania z urządzenia w sposób zgodny z jego przeznaczeniem. należność obowiązkowa wydać PODRĘCZNIK STANOWISKA PRACY dla operatorów.

UWAGA: Każdy odbiorca lub osoba przez niego upoważniona na podstawie niniejszej Instrukcji Obsługi i Konserwacji oraz właściwej charakterystyki technologii produkcji ma prawo do korzystania z urządzenia w sposób zgodny z jego przeznaczeniem. należność obowiązkowa wydać PODRĘCZNIK STANOWISKA PRACY dla operatorów.

UWAGA: Zgrzewarka wysokiej częstotliwości może być obsługiwana WYŁĄCZNIE przez pracowników, którzy zostali przeszkoleni w zakresie obsługi urządzenia i BEZPIECZEŃSTWA PRZEMYSŁOWEGO, ze szczególnym uwzględnieniem możliwego ryzyka związanego z urządzeniem.

UWAGA: Zgrzewarka wysokiej częstotliwości może być obsługiwana WYŁĄCZNIE przez pracowników, którzy zostali przeszkoleni w zakresie obsługi urządzenia i BEZPIECZEŃSTWA PRZEMYSŁOWEGO, ze szczególnym uwzględnieniem możliwego ryzyka związanego z urządzeniem.

UWAGA: Przez cały okres eksploatacji urządzenia Producent sugeruje Nabywcy korzystanie z usług przeszkolonego personelu serwisowego zapewnionego przez Producenta lub autoryzowanych przez Producenta zespołów serwisowych.

UWAGA: Przez cały okres eksploatacji urządzenia Producent sugeruje Nabywcy korzystanie z usług przeszkolonego personelu serwisowego zapewnionego przez Producenta lub autoryzowanych przez Producenta zespołów serwisowych.

UWAGA: Producent zdecydowanie zaleca instalowanie spawarki wyłącznie w środowisku przemysłowym.

UWAGA: Producent zdecydowanie zaleca instalowanie spawarki wyłącznie w środowisku przemysłowym.

UWAGA: Maszyna musi być odpowiednio wypoziomowana i musi mieć stałe miejsce pracy.

UWAGA: Maszyna musi być odpowiednio wypoziomowana i musi mieć stałe miejsce pracy.

UWAGA: Nieostrożne obchodzenie się z maszyną podczas transportu (przenoszenia) może spowodować poważne obrażenia lub wypadki.

UWAGA: Nieostrożne obchodzenie się z maszyną podczas transportu (przenoszenia) może spowodować poważne obrażenia lub wypadki.

UWAGA: Generator jest zasilany niebezpiecznym dla życia napięciem sieci energetycznej 3 x 480 VAC; 50 Hz. Urządzenie posiada wysokie napięcie do 8000 VDC. Wszelkie czynności serwisowe lub zapobiegawcze mogą być wykonywane wyłącznie przez przeszkolony personel z uprawnieniami wymaganymi przez prawo.

UWAGA: Generator jest zasilany niebezpiecznym dla życia napięciem sieci energetycznej 3 x 480 VAC; 50 Hz. Urządzenie posiada wysokie napięcie do 8000 VDC. Wszelkie czynności serwisowe lub zapobiegawcze mogą być wykonywane wyłącznie przez przeszkolony personel z uprawnieniami wymaganymi przez prawo.

UWAGA: Nabywca powinien koniecznie zadbać o prawidłowe wykonanie i regularną kontrolę prewencyjną instalacji ochrony przeciwporażeniowej dla każdego używanego urządzenia. Wszelka odpowiedzialność w tym zakresie spoczywa na Nabywcy.

UWAGA: Nabywca powinien koniecznie zadbać o prawidłowe wykonanie i regularną kontrolę prewencyjną instalacji ochrony przeciwporażeniowej dla każdego używanego urządzenia. Wszelka odpowiedzialność w tym zakresie spoczywa na Nabywcy.

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

UWAGA: Wszelkie prace w strefie aktywnego zespołu prasującego prasy, tj. wymiana urządzenia, mogą być wykonywane ze szczególną ostrożnością wyłącznie przez przeszkolony zespół serwisowy.

UWAGA: Wszelkie prace w strefie aktywnego zespołu prasującego prasy, tj. wymiana urządzenia, mogą być wykonywane ze szczególną ostrożnością wyłącznie przez przeszkolony zespół serwisowy.

UWAGA: Awaryjne zatrzymanie maszyny jest możliwe w dowolnym momencie poprzez naciśnięcie przycisku EMERGENCY Przycisk STOP (czerwony przycisk na żółtym tle).

UWAGA: Awaryjne zatrzymanie maszyny jest możliwe w dowolnym momencie poprzez naciśnięcie przycisku EMERGENCY Przycisk STOP (czerwony przycisk na żółtym tle).

UWAGA: Środowisko pracy maszyny, podłoga oraz ręczne uchwyty i uchwyty muszą być zawsze czyste i wolne od wszelkich zanieczyszczeń, smaru lub błota, aby zmniejszyć ryzyko poślizgnięcia się lub upadku do minimalnego możliwego poziomu.

UWAGA: Środowisko pracy maszyny, podłoga oraz ręczne uchwyty i uchwyty muszą być zawsze czyste i wolne od wszelkich zanieczyszczeń, smaru lub błota, aby zmniejszyć ryzyko poślizgnięcia się lub upadku do minimalnego możliwego poziomu.

UWAGA: Przed zdjęciem paneli dostępu lub otwarciem drzwi należy odłączyć urządzenie od zasilania. Wszystkie osłony i panele dostępu muszą znajdować się na swoim miejscu przed przystąpieniem do obsługi urządzenia.

UWAGA: Przed zdjęciem paneli dostępu lub otwarciem drzwi należy odłączyć urządzenie od zasilania. Wszystkie osłony i panele dostępu muszą znajdować się na swoim miejscu przed przystąpieniem do obsługi urządzenia.

UWAGA: Temperatura elektrody wynosi do 100 °C. Dlatego dotknięcie elektrody może spowodować poparzenie.

UWAGA: Temperatura elektrody wynosi do 100 °C. Dlatego dotknięcie elektrody może spowodować poparzenie.

UWAGA: Lampa zawiera metale ziem rzadkich i tlenki metali ziem rzadkich, które są wysoce toksyczne. W przypadku stłuczenia, lampę należy zutylizować z najwyższą ostrożnością i przy pomocy wyspecjalizowany usługi.

UWAGA: Lampa zawiera metale ziem rzadkich i tlenki metali ziem rzadkich, które są wysoce toksyczne. W przypadku stłuczenia, lampę należy zutylizować z najwyższą ostrożnością i przy pomocy wyspecjalizowany usługi.

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Zgrzewarka wysokiej częstotliwości musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego..

UWAGA: Zgrzewarka wysokiej częstotliwości musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego..

UWAGA: Osobom z wszczepionym rozrusznikiem serca nie wolno przebywać w strefie aktywnego promieniowania..

UWAGA: Osobom z wszczepionym rozrusznikiem serca nie wolno przebywać w strefie aktywnego promieniowania..

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

UWAGA: Proszę czyścić filtr powietrza w instalacji pneumatycznej przynajmniej raz w miesiącu.

UWAGA: Proszę czyścić filtr powietrza w instalacji pneumatycznej przynajmniej raz w miesiącu.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy zgrzewarce przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy zgrzewarce przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.  ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.

ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.  ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.

ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.  Kategorycznie zabrania się wykonywania jakichkolwiek prac serwisowych lub zapobiegawczych bez uprzedniego odłączenia generatora i maszyny od zasilania.

Kategorycznie zabrania się wykonywania jakichkolwiek prac serwisowych lub zapobiegawczych bez uprzedniego odłączenia generatora i maszyny od zasilania. kategorycznie zabrania się podejmowania jakichkolwiek prób w zakresie proszę dotykać elektrod lub elementów zespołu prasującego w prasie. Dotknięcie ich podczas spawania lub może spowodować oparzenia prądem o wysokiej częstotliwości lub wysoką temperaturą ~ 100 oC.

kategorycznie zabrania się podejmowania jakichkolwiek prób w zakresie proszę dotykać elektrod lub elementów zespołu prasującego w prasie. Dotknięcie ich podczas spawania lub może spowodować oparzenia prądem o wysokiej częstotliwości lub wysoką temperaturą ~ 100 oC.  Kategorycznie zabrania się podejmowania jakichkolwiek działań, które mogą obniżyć stan bezpieczeństwa urządzenia, tj. pracy z otwartą osłoną, blokowania przycisków itp.

Kategorycznie zabrania się podejmowania jakichkolwiek działań, które mogą obniżyć stan bezpieczeństwa urządzenia, tj. pracy z otwartą osłoną, blokowania przycisków itp. Kobietom w ciąży lub karmiącym zabrania się przebywania w strefie aktywnego promieniowania niejonowego.

Kobietom w ciąży lub karmiącym zabrania się przebywania w strefie aktywnego promieniowania niejonowego. osobom z wszczepionym rozrusznikiem serca przebywanie w strefie aktywnego promieniowania niejonowego jest surowo zabronione .

osobom z wszczepionym rozrusznikiem serca przebywanie w strefie aktywnego promieniowania niejonowego jest surowo zabronione . JEST ZABRONIONE osobom z metalowymi implantami ortopedycznymi przebywanie w strefie aktywnego promieniowania niejonowego.

JEST ZABRONIONE osobom z metalowymi implantami ortopedycznymi przebywanie w strefie aktywnego promieniowania niejonowego. ZABRANIA SIĘ wnoszenia do strefy aktywnego promieniowania niejonowego metalowych narzędzi.

ZABRANIA SIĘ wnoszenia do strefy aktywnego promieniowania niejonowego metalowych narzędzi. JEST TO SUROWO ZABRONIONE do gaszenia pożaru generatora i maszyny przy użyciu wody lub innego płynu.

JEST TO SUROWO ZABRONIONE do gaszenia pożaru generatora i maszyny przy użyciu wody lub innego płynu. Kategorycznie zabrania się zdejmowania osłon ochronnych podczas pracy urządzenia.

Kategorycznie zabrania się zdejmowania osłon ochronnych podczas pracy urządzenia. Kategorycznie zabrania się spuszczania węża z maszyny podczas pracy lub spuszczania wody z systemu.

Kategorycznie zabrania się spuszczania węża z maszyny podczas pracy lub spuszczania wody z systemu. ZABRANIA SIĘ wylewania olejów, rozpuszczalników lub innych toksycznych odpadów płynnych w otoczeniu pracującej maszyny.

ZABRANIA SIĘ wylewania olejów, rozpuszczalników lub innych toksycznych odpadów płynnych w otoczeniu pracującej maszyny. ZABRANIA SIĘ używania telefonu komórkowego w otoczeniu pracującej maszyny..

ZABRANIA SIĘ używania telefonu komórkowego w otoczeniu pracującej maszyny.. ZABRANIA SIĘ używania ognia w otoczeniu pracującej maszyny.

ZABRANIA SIĘ używania ognia w otoczeniu pracującej maszyny. ZABRANIA SIĘ palenia tytoniu w otoczeniu pracującej maszyny.

ZABRANIA SIĘ palenia tytoniu w otoczeniu pracującej maszyny. ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującej maszyny oraz obsługiwania wszystkich urządzeń przez nietrzeźwych pracowników.

ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującej maszyny oraz obsługiwania wszystkich urządzeń przez nietrzeźwych pracowników. ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującego urządzenia.

ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującego urządzenia. ZOBOWIĄZANY JEST przeszkolić każdą osobę, która ma wykonywać jakiekolwiek prace przy generatorze i prasie w zakresie obsługi maszyny i przepisów BHP ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną..

ZOBOWIĄZANY JEST przeszkolić każdą osobę, która ma wykonywać jakiekolwiek prace przy generatorze i prasie w zakresie obsługi maszyny i przepisów BHP ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.. PROSIMY OBOWIĄZKOWO UŻYWAĆ WSZYSTKICH zaprojektowanych osłon i przycisków blokujących.

PROSIMY OBOWIĄZKOWO UŻYWAĆ WSZYSTKICH zaprojektowanych osłon i przycisków blokujących. OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowej obsługi maszyny.

OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowej obsługi maszyny. PROSZĘ UŻYWAĆ ODZIEŻY ROBOCZEJ Z MINIMALNĄ ILOŚCIĄ CZĘŚCI, KTÓRE MOGĄ ZOSTAĆ POCHWYCONE LUB WCIĄGNIĘTE PRZEZ PRASĘ MASZYNY WYSOKIEJ CZĘSTOTLIWOŚCI.

PROSZĘ UŻYWAĆ ODZIEŻY ROBOCZEJ Z MINIMALNĄ ILOŚCIĄ CZĘŚCI, KTÓRE MOGĄ ZOSTAĆ POCHWYCONE LUB WCIĄGNIĘTE PRZEZ PRASĘ MASZYNY WYSOKIEJ CZĘSTOTLIWOŚCI. OBOWIĄZKIEM jest wykonywanie wszelkich prac przy elementach spawarki (elektroda, dociskacz) w specjalnych rękawicach ochronnych.

OBOWIĄZKIEM jest wykonywanie wszelkich prac przy elementach spawarki (elektroda, dociskacz) w specjalnych rękawicach ochronnych. OBOWIĄZKIEM pracowników jest stosowanie obuwia roboczego zapobiegającego poślizgowi.

OBOWIĄZKIEM pracowników jest stosowanie obuwia roboczego zapobiegającego poślizgowi. jest zobowiązany do stosowanie nakryć głowy przez pracowników.

jest zobowiązany do stosowanie nakryć głowy przez pracowników. JEST ZOBOWIĄZANY do utrzymywania w czystości podłogi w otoczeniu pracującej maszyny.

JEST ZOBOWIĄZANY do utrzymywania w czystości podłogi w otoczeniu pracującej maszyny. ZGRZEWARKA MUSI BYĆ OBSŁUGIWANA PRZEZ PRACOWNIKÓW PRZESZKOLONYCH W ZAKRESIE OBSŁUGI MASZYN WYSOKIEJ CZĘSTOTLIWOŚCI ORAZ PRZEPISÓW BHP.

ZGRZEWARKA MUSI BYĆ OBSŁUGIWANA PRZEZ PRACOWNIKÓW PRZESZKOLONYCH W ZAKRESIE OBSŁUGI MASZYN WYSOKIEJ CZĘSTOTLIWOŚCI ORAZ PRZEPISÓW BHP. JEST OBOWIĄZEK natychmiastowego wyłączenia maszyny w przypadku nieprawidłowej obsługi za pomocą przycisku ZATRZYMANIA AWARYJNEGO..

JEST OBOWIĄZEK natychmiastowego wyłączenia maszyny w przypadku nieprawidłowej obsługi za pomocą przycisku ZATRZYMANIA AWARYJNEGO.. JEST BEZWZGLĘDNIE ZOBOWIĄZANY proszę odłączyć generator i urządzenie od wszelkich mediów zasilających przed rozpoczęciem jakichkolwiek prac serwisowych lub zapobiegawczych.

JEST BEZWZGLĘDNIE ZOBOWIĄZANY proszę odłączyć generator i urządzenie od wszelkich mediów zasilających przed rozpoczęciem jakichkolwiek prac serwisowych lub zapobiegawczych. JEST BEZWZGLĘDNIE ZOBOWIĄZANY do rozładowywania kondensatorów ceramicznych w generatorach wysokiej częstotliwości. Nawet po odłączeniu mogą one utrzymywać ładunek pod napięciem kilku tysięcy woltów, co może stanowić zagrożenie dla życia.

JEST BEZWZGLĘDNIE ZOBOWIĄZANY do rozładowywania kondensatorów ceramicznych w generatorach wysokiej częstotliwości. Nawet po odłączeniu mogą one utrzymywać ładunek pod napięciem kilku tysięcy woltów, co może stanowić zagrożenie dla życia. Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.

Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.3.0 Dane techniczne

|

Typ maszynytyp |

ZDW-15-K |

|

Materiały spawalnicze |

PVC, tkaniny powlekane PVC |

|

Zasilanie |

3 x 480 V; 50 Hz |

|

Sterownik PLC |

Delta |

|

Napięcie sterujące |

24 VDC |

|

Moc zainstalowana |

22 kVA |

|

Moc wyjściowa HF |

15 kW |

|

Regulacja wydajności wyjściowej |

ręczny/autotuner |

|

Główne wycięcie |

40 A; opóźniony |

|

Częstotliwość pracy |

27,12 MHz |

|

Stabilność częstotliwości |

+/- 0,6 % |

|

System przeciwbryzgowy, ZEMAT TG |

Bardzo czuły czujnik ARC |

|

Zużycie sprężonego powietrza |

70 nl/cykl |

|

Ciśnienie sprężonego powietrza |

0,4-0,8 MPa |

|

Maksymalna długość elektrody |

1200 mm |

|

Rozmiar stołu roboczego |

1620 x 820 mm |

|

Rozmiar płyty dociskowej |

1200 x 50 mm |

|

Skok siłownika |

~ 150 mm |

|

Napęd elektrody dociskowej |

pneumatyczny |

|

Napęd elektrody uziemiającej |

pneumatyczny |

|

Siła nacisku (maks.) |

1200 kG |

|

Lampa generatora |

ITL 12-1 |

|

Płyn chłodzący |

powietrze |

|

Waga maszyny |

~ 1100 kg |

|

Wymiary |

PROSZĘ ZOBACZYĆ DODATKI |

4.0 Opis techniczny

Głównym elementem zgrzewarki wysokiej częstotliwości ZDW-15-K jest konstrukcja nośna wykonana ze spawanych blach i kształtowników stalowych. Wszystkie pozostałe części maszyny są zamontowane na wspomnianej konstrukcji. Konstrukcję nośną można podzielić na dwie podstawowe części:

- Tylna, w której znajduje się generator wysokiej częstotliwości wraz z transformatorem anodowym i skrzynką rozdzielczą. Ta część jest zamknięta w zdejmowanych osłonach chronionych przez klucz wyłącznika krańcowego.

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

-

Pierwsza z nich to tzw. strefa spawania, w której znajduje się stół roboczy, na którym operator układa materiał podczas spawania. Spaw wykonywany jest elektrodą, która dociskana jest do stołu roboczego wyłożonego podkładką izolacyjną (w celu uniknięcia uszkodzenia stołu roboczego można również zastosować przekładkę w postaci aluminiowej płyty wyłożonej podkładką izolacyjną). Elektroda jest mocowana w automatycznym uchwycie, który jest przymocowany do tłoczyska siłownika. Górna część uchwytu elektrody jest przymocowana do konstrukcji maszyny za pomocą cienkich blach mosiężnych (masa). Uchwyt elektrody spawalniczej jest wyposażony w automatyczny zacisk, który jest sterowany za pomocą panelu dotykowego HMI. Dzięki automatycznemu zaciskowi operator może wymienić elektrodę bez użycia narzędzi. Elektroda jest przymocowana do wyjścia generatora wysokiej częstotliwości za pomocą blachy (jako falowodu). Strefa spawania jest chroniona przed promieniowaniem niejonizującym przez ruchomą elektrodę uziemiającą, która jest dociskana do stołu podczas procedury spawania, w wyniku czego powstaje rodzaj kondensatora, który ma ograniczyć promieniowanie niejonizujące.

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Maszyna w pełni wykorzystuje następujące systemy:

- JEDNOSTKA STERUJĄCA składająca się ze sterownika PLC z panelem dotykowym HMI, elementów sterujących i wskaźników umieszczonych na głównym panelu sterowania przymocowanym do wysięgnika oraz innych urządzeń elektrycznych i elektronicznych zainstalowanych na tej maszynie; oraz

- ZESTAW SPRĘŻONEGO POWIETRZA składający się głównie z zestawu przygotowania sprężonego powietrza, w tym: zaworów rozdzielczych i siłowników pneumatycznych; oraz

- UKŁAD GENERUJĄCY składający się z samowzbudnego generatora wysokiej częstotliwości o stałych rozpadu, który składa się głównie z obwodu LC o wysokim współczynniku Q ustawionym na 27,30 MHz. System składa się również z lampy o fali bieżącej, transformatora anodowego, transformatora żarnika i układu chłodzenia lampy;

Uchwyt elektrody spawalniczej jest wyposażony w automatyczny system uchwytu sterowany z panelu dotykowego HMI. Pozwala on na beznarzędziową wymianę elektrod.

![]() Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Maszyna posiada wbudowany system (ZTG AntyCRUSH) zaprojektowany w celu ochrony rąk operatora przed zmiażdżeniem. Gdy dłoń lub jakikolwiek przedmiot o wysokości innej niż wysokość spawanego materiału zostanie umieszczony pod elektrodą spawalniczą, elektroda jest automatycznie podciągana podczas fazy prasowania.

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Zastosowane osłony wraz z przełącznikami mają za zadanie zminimalizować emisję promieniowania niejonizującego. Obsługa spawarki bez założonych osłon jest surowo ZABRONIONA!!!

Dodatkowo na podwoziu maszyny zainstalowano wskaźniki laserowe, które ułatwiają pozycjonowanie spawanego materiału na stole roboczym.

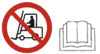

Podstawowe części maszyny:

- Kolumna świateł sygnalizacyjnych;

- Panel dotykowy HMI;

- Elementy sterujące i wskaźniki umieszczone na głównym panelu sterowania;

- Zacisk elektrody;

- Stół roboczy;

- Przyciski przełączników nożnych;

- Konstrukcja nośna;

- Zestaw przygotowania sprężonego powietrza;

- Śruba regulacyjna, za pomocą której elektroda powinna być ustawiona równolegle do stołu roboczego;

- Cienkie mosiężne arkusze (masa), za pomocą których górna część elektrody jest przymocowana do konstrukcji maszyny;

- Elektroda spawalnicza;

- Elektroda uziemiająca.

5.0 Montaż i instalacja

5. 1 Informacje i znaki dotyczące ograniczeń i nakazów

Producent zapewnia odpowiednie opakowanie urządzenia na czas transportu. Rodzaj i trwałość opakowania są dostosowane do odległości i środka transportu, a co za tym idzie do potencjalnego ryzyka uszkodzeń podczas transportu. Producent sugeruje, aby każdy Klient korzystał ze środków transportu i serwisu technicznego Producenta.

Przechowywanie urządzenia nie wiąże się z żadnymi szczególnymi wymaganiami, poza odpowiednim środowiskiem przechowywania.

Pomieszczenie magazynowe musi zapewniać wystarczającą ochronę przed czynnikami atmosferycznymi, powinno być możliwie suche i mieć dopuszczalny poziom wilgotności (poniżej 70%). Konieczne jest również zapewnienie odpowiedniej ochrony przed korozją, szczególnie w przypadku elementów metalowych, które nie są malowane ze względów technicznych.

Jeśli urządzenie jest dostarczane w pudełku i jest owinięte plastikiem wytwarzającym atmosferę antykorozyjną, urządzenie powinno pozostać owinięte i zapakowane przez cały okres przechowywania.

W celu ochrony przed wilgocią zaleca się, aby urządzenie nie było przechowywane bezpośrednio na podłodze pomieszczenia magazynowego, ale raczej na paletach.

Elementem, który wymaga szczególnej uwagi i obsługi na każdym etapie - w tym przechowywania - jest lampa generatora (trioda). Lampa musi być przechowywana w oryginalnym opakowaniu, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, w suchym pomieszczeniu. Lampa jest metalowo-ceramicznym elementem pracującym w warunkach wysokiej próżni, który jest niezwykle delikatny i nie może zostać uderzony lub upuszczony nawet z niewielkiej wysokości.

Uderzanie, upuszczanie, potrząsanie lub przechylanie lampy przez dłuższy czas może i zwykle powoduje trwałe i nieodwracalne uszkodzenie lampy. W szczególności może dojść do uszkodzenia żarnika lampy - katody, co w skrajnych przypadkach może doprowadzić do zwarcia wewnętrznego lub pęknięcia lampy.

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

Powyższe postanowienia mają na celu poinstruowanie i ostrzeżenie wszystkich osób i służb, które mogą mieć kontakt z tym urządzeniem, o jego wysokiej podatności na wszelkie impulsy i udary. Jednocześnie w toku postępowania reklamacyjnego nie będą uwzględniane żadne roszczenia związane z opisanymi powyżej trwałymi uszkodzeniami.

Należy również podkreślić, że lampa generatora jest bardzo drogim komponentem.

W przypadku jakichkolwiek wątpliwości zaleca się konsultację z wyspecjalizowanym personelem Producenta.

5.2 Transport urządzenia

Podmiot odpowiedzialny za transport i instalację maszyny w Zakładzie Zamawiającego powinien zostać ustalony na etapie podpisywania umowy i nie później niż po przeprowadzeniu końcowego testu akceptacyjnego maszyny w Zakładzie Producenta, przed przekazaniem urządzenia Zamawiającemu.

UWAGA: Nieostrożne obchodzenie się z urządzeniem podczas transportu / przenoszenia może spowodować poważne obrażenia lub wypadki.

UWAGA: Nieostrożne obchodzenie się z urządzeniem podczas transportu / przenoszenia może spowodować poważne obrażenia lub wypadki.

ZABRANIA SIĘ montażu, demontażu lub transportu maszyny przez personel bez odpowiednich kwalifikacji lub bez zapoznania się z wymogami bezpieczeństwa opisanymi w niniejszej Instrukcji obsługi i konserwacji. Takie działania mogą spowodować wypadki lub szkody materialne.

ZABRANIA SIĘ montażu, demontażu lub transportu maszyny przez personel bez odpowiednich kwalifikacji lub bez zapoznania się z wymogami bezpieczeństwa opisanymi w niniejszej Instrukcji obsługi i konserwacji. Takie działania mogą spowodować wypadki lub szkody materialne.

Mając na uwadze specyfikę urządzenia, Producent sugeruje, aby każdy Zamawiający korzystał ze środków transportu i serwisu technicznego Producenta.

Lampa zasilająca musi zostać zdemontowana przed jakimkolwiek transportem lub przenoszeniem.

Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.

Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.

UWAGA: Maszyna powinna być transportowana w pozycji pionowej.

UWAGA: Maszyna powinna być transportowana w pozycji pionowej.

Ze względu na swoje rozmiary i konstrukcję, urządzenie wymaga demontażu i odłączenia niektórych komponentów i jednostek na czas transportu lub przeprowadzki. Konieczny jest demontaż delikatnych i drogich komponentów i narzędzi (które powinny być transportowane w oddzielnej walizce). Bezwzględnie konieczny jest demontaż lampy generatora.

Maszyna powinna być przemieszczana za pomocą urządzeń dźwigowych - dźwigów, wózków widłowych, wózków paletowych - o odpowiednim udźwigu umożliwiającym bezpieczny transport generatora, a osoby obsługujące takie urządzenia dźwigowe powinny posiadać wszelkie wymagane prawem uprawnienia i kwalifikacje.

Wszystkie komponenty urządzenia, które mogą zostać uszkodzone podczas transportu (jeśli nie zostanie użyte opakowanie o wysokiej wytrzymałości) lub przez urządzenia podnoszące lub przenoszące, powinny być odpowiednio zabezpieczone (pod warunkiem, że zostały zdemontowane i zapakowane oddzielnie).

Aby zapewnić stabilną pozycję urządzenia, bardzo ważne jest zapewnienie odpowiedniego zabezpieczenia maszyny na czas długiego transportu (pasy bezpieczeństwa, śruby kotwiące), a także ochrony i pomocy podczas transportu na miejscu.

Jeśli maszyna nie jest wyposażona w odpowiednie mocowania, możliwe jest użycie innych dostępnych otworów lub elementów o wystarczającej wytrzymałości, aby zapewnić odpowiednie wyważenie i stabilizację generatora i innych części maszyny.

Waga maszyny (około 1100 kg) musi być zdecydowanie wzięta pod uwagę podczas planowania transportu.

5.3 Instalacja w miejscu eksploatacji

W zależności od stopnia skomplikowania maszyny, instalację w miejscu eksploatacji powinien przeprowadzić personel Zamawiającego, po zapoznaniu się z niniejszą Instrukcją Obsługi i Konserwacji lub pracownicy serwisu technicznego Producenta, we współpracy z personelem Zamawiającego.

Proszę pamiętać, że odpowiednie ustawienie i instalacja zgrzewarki ma kluczowe znaczenie dla zapewnienia jej optymalnego funkcjonowania, a także komfortu i bezpieczeństwa operatora w otoczeniu urządzenia.

Zamawiający jest odpowiedzialny za przygotowanie miejsca do instalacji urządzenia, dostępność i przygotowanie przyłączy elektrycznych oraz realizację poszczególnych wymagań projektu technicznego i technicznych testów odbiorczych dopuszczających cały generator do użytku.

Producent przekaże Zamawiającemu wszelkie wymagane instrukcje i informacje w tym zakresie.

UWAGA: Należy upewnić się, że podłoga / powierzchnia / fundamenty, na których ma zostać ustawiona maszyna, mają wystarczającą wytrzymałość, biorąc pod uwagę ciężar, powierzchnię i rozkład ciężaru maszyny na punkty podparcia (zwykle nogi).

UWAGA: Należy upewnić się, że podłoga / powierzchnia / fundamenty, na których ma zostać ustawiona maszyna, mają wystarczającą wytrzymałość, biorąc pod uwagę ciężar, powierzchnię i rozkład ciężaru maszyny na punkty podparcia (zwykle nogi).

UWAGA: Urządzenie musi być odpowiednio wypoziomowane i musi mieć stałe miejsce pracy.

UWAGA: Urządzenie musi być odpowiednio wypoziomowane i musi mieć stałe miejsce pracy.

Optymalnym miejscem pracy zgrzewarki HF jest powierzchnia betonu nie pokryta lub pokryta bardzo cienką warstwą materiału nieprzewodzącego.

Powierzchnia powinna być wykonana zgodnie z konkretnym projektem, zgodnie z normami konstrukcyjnymi i bezpieczeństwa, a także zgodnie z wymaganiami dotyczącymi pozycji równoległych, prostopadłych i płaskich.

UWAGA: Zamawiający ponosi wyłączną odpowiedzialność za realizację powyższych warunków.

UWAGA: Zamawiający ponosi wyłączną odpowiedzialność za realizację powyższych warunków.

Po umieszczeniu spawarki w wybranym miejscu, należy ją wypoziomować, sprawdzić jej stan techniczny i usunąć wszelkie usterki, które mogły powstać podczas transportu. Następnie należy rozpakować, ustawić, wypoziomować i zamocować generator. Lampa generatora wysokiej częstotliwości powinna zostać zamontowana na samym końcu procesu instalacji. Zadanie to należy wykonać ze szczególną uwagą, zarówno podczas montażu lampy w gnieździe/podstawie, jak i podczas podłączania styków elektrycznych lampy. Proszę podłączyć złącza konsoli sterującej do odpowiednio oznaczonych gniazd na prasie. Zaleca się, aby instalacja maszyny po transporcie odbywała się pod bezpośrednim nadzorem przedstawiciela producenta.

UWAGA: Jeśli wyżej wymienione zadania są wykonywane przez przedstawiciela Klienta, powinny być one wykonywane ściśle zgodnie z opisem zawartym w niniejszej Instrukcji Obsługi i Konserwacji i/lub instrukcjami dostarczonymi przez producenta podczas technicznego testu odbiorczego.

UWAGA: Jeśli wyżej wymienione zadania są wykonywane przez przedstawiciela Klienta, powinny być one wykonywane ściśle zgodnie z opisem zawartym w niniejszej Instrukcji Obsługi i Konserwacji i/lub instrukcjami dostarczonymi przez producenta podczas technicznego testu odbiorczego.

Ze względu na generowane pole magnetyczne, w pobliżu urządzenia nie należy umieszczać dużych metalowych przedmiotów. Maszyna może wpływać na działanie urządzeń elektronicznych (radio, telewizory, komputery) znajdujących się w pobliżu maszyny, w wyniku wysokiej czułości wejściowej wyżej wymienionych urządzeń. Optymalnym miejscem pracy urządzenia jest powierzchnia betonowa nie pokryta lub pokryta bardzo cienką warstwą materiału nieprzewodzącego.

5.4 Instalacja w miejscu eksploatacji

5.4.1 Instalacja w miejscu eksploatacji

UWAGA: Producent zdecydowanie zaleca instalowanie urządzenia wyłącznie w środowisku przemysłowym.

UWAGA: Producent zdecydowanie zaleca instalowanie urządzenia wyłącznie w środowisku przemysłowym.

Maszyna będąca przedmiotem niniejszej instrukcji obsługi i konserwacji została zaprojektowana i wyprodukowana do pracy w środowisku przemysłowym w celu przetwarzania taśm przenośnikowych.

Specyficzne warunki pracy urządzeń, tj. wysoka wilgotność powietrza, wysoka temperatura, para wodna i zapylenie, zostały uwzględnione przez projektantów maszyny i nie wpływają na jej pracę, ale determinują bardziej rygorystyczne wymagania dotyczące realizacji programów prewencyjnych.

Maszyna nie może być używana w atmosferze potencjalnie wybuchowej, atmosferze silnie zapylonej, środowisku o wysokiej wilgotności i/lub wysokiej temperaturze oraz w obecności agresywnych oparów (kwaśnych, zasadowych, organicznych lub nieorganicznych, mających potencjalnie lub faktycznie korozyjny wpływ).

Temperatura środowiska pracy powinna wynosić od +10º C do +40º C, a wilgotność względna: od 30% do 90%. Kondensacja wilgoci atmosferycznej lub jakichkolwiek agresywnych substancji na powierzchni urządzenia (lub któregokolwiek z jego elementów) jest niedopuszczalna.

Wymagane jest, aby długotrwała amplituda temperatury w ciągu dnia w pomieszczeniu pracy generatora nie przekraczała 10º C, a w przypadku wilgotności względnej: 10%.

Powyższa klauzula nie ma zastosowania do mediów lub substancji używanych do smarowania, konserwacji lub nieagresywnych substancji używanych w trakcie produkcji / eksploatacji urządzenia.

UWAGA: Jeśli występuje duża różnica między temperaturą zewnętrzną a temperaturą w pomieszczeniu, w którym zainstalowano urządzenie, urządzenie należy uruchomić po 24 godzinach od jego zainstalowania w pomieszczeniu.

UWAGA: Jeśli występuje duża różnica między temperaturą zewnętrzną a temperaturą w pomieszczeniu, w którym zainstalowano urządzenie, urządzenie należy uruchomić po 24 godzinach od jego zainstalowania w pomieszczeniu.

5.4.2 Oświetlenie

Wymagania dotyczące minimalnego natężenia oświetlenia stanowią, że na poziomej powierzchni roboczej natężenie oświetlenia, które można zaakceptować w pomieszczeniach, w których ludzie przebywają przez dłuższy czas, niezależnie od tego, czy wykonywane są jakiekolwiek czynności wzrokowe, powinno wynosić 300 lx.

W przypadku czynności wzrokowych, których poziom trudności jest wyższy niż przeciętny i gdy wymagany jest wysoki komfort widzenia, a także gdy większość operatorów ma ponad 40 lat, wymagane natężenie światła powinno być wyższe niż minimalne, tj. co najmniej 500 lx.

5.4.3 Hałas

Maszyna nie generuje hałasu na poziomie, który wymagałby użycia jakichkolwiek środków lub urządzeń ochrony personelu.

Należy jednak pamiętać, że każde środowisko pracy charakteryzuje się własną emisją hałasu, co może mieć wpływ na poziom hałasu emitowanego przez maszynę podczas jej pracy.

5.5 Parametry połączenia

5.5.1 Energia elektryczna

Podłączenie: 3 x 480V; 50Hz (3P+N+PE), zabezpieczenie nadprądowe z opóźnieniem. Instalacja klienta musi zapewniać środki ochrony przed porażeniem prądem elektrycznym zgodne z normą EN 60204-1:2001.

UWAGA: Po zamontowaniu lampy należy zawsze sprawdzić napięcie żarnika - patrz dane techniczne lampy.

UWAGA: Po zamontowaniu lampy należy zawsze sprawdzić napięcie żarnika - patrz dane techniczne lampy.

5.5.2 Sprężone powietrze

Ciśnienie: 0,4 - 0,8 MPa, wymagana klasa czystości zgodnie z ISO8573-1 4-4-4, zużycie: 70 nl na jeden cykl.

UWAGA: Jeśli ciśnienie w układzie użytkownika końcowego jest wyższe niż 0,8 MPa, należy je zredukować do około 0,6 MPa za pomocą zaworu redukcyjnego zamontowanego na przyłączu spawarki.

UWAGA: Jeśli ciśnienie w układzie użytkownika końcowego jest wyższe niż 0,8 MPa, należy je zredukować do około 0,6 MPa za pomocą zaworu redukcyjnego zamontowanego na przyłączu spawarki.

5.6 Parametry połączenia

W zależności od złożoności systemu oraz kwalifikacji i uprawnień pracowników, podłączenie zgrzewarki w miejscu jej eksploatacji wykonują osoby wybrane przez Zamawiającego lub pracownicy serwisu technicznego Producenta, we współpracy z personelem Zamawiającego, za dodatkową opłatą lub nieodpłatnie, co jest każdorazowo uzgadniane przed przekazaniem zgrzewarki Zamawiającemu z zakładu Producenta.

Zawsze należy sprawdzić, czy wszystkie połączenia zostały wykonane zgodnie z dokumentacją urządzenia.

Należy zaznaczyć, że powyższe zadania wymagają odpowiednich kwalifikacji personelu, w tym stosownych uprawnień wydanych przez odpowiednie organy.

Dotyczy to zarówno specjalistycznych kwalifikacji, jak i ukończonych i ważnych szkoleń w zakresie bezpieczeństwa i higieny pracy, w tym w szczególności zagrożeń związanych z tymi zadaniami.

6.0 Działanie

6.1 Przygotowanie maszyny do pracy - pierwsze uruchomienie

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy maszynie zgrzewającej przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy maszynie zgrzewającej przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.

Pod warunkiem spełnienia wszystkich wymagań instalacyjnych i wykonania zadań opisanych w punkcie 5, jesteśmy gotowi do pierwszego uruchomienia zgrzewarki w środowisku produkcyjnym zakładu Zamawiającego.

UWAGA: Pierwsze uruchomienie maszyny należy przeprowadzić w obecności i pod nadzorem przedstawicieli Producenta.

UWAGA: Pierwsze uruchomienie maszyny należy przeprowadzić w obecności i pod nadzorem przedstawicieli Producenta.

6.2 Wymagania eksploatacyjne - Ogólne instrukcje i wytyczne

Wszelkie regulacje i kalibracje wymagane dla prawidłowych parametrów pracy urządzenia zostały wykonane przez Producenta w trakcie montażu i wewnętrznych procedur testowych. Ogólna zgodność z umownymi wymaganiami technicznymi oraz poprawność działania urządzenia potwierdzana jest podczas odbioru technicznego odbywającego się w siedzibie Producenta, w obecności przedstawiciela Zamawiającego i z wykorzystaniem oryginalnych surowców dostarczonych przez Zamawiającego do celów testowych.

UWAGA: Ze względu na specyficzne właściwości urządzeń emitujących energię o wysokiej częstotliwości, konieczne jest przeprowadzanie niektórych pomiarów w miejscu pracy urządzenia w siedzibie Zamawiającego. Z tego samego powodu bardzo ważne jest, aby urządzenie miało stałe miejsce pracy.

UWAGA: Ze względu na specyficzne właściwości urządzeń emitujących energię o wysokiej częstotliwości, konieczne jest przeprowadzanie niektórych pomiarów w miejscu pracy urządzenia w siedzibie Zamawiającego. Z tego samego powodu bardzo ważne jest, aby urządzenie miało stałe miejsce pracy.

PRZED URUCHOMIENIEM JEST ABSOLUTNIE KONIECZNE DO KONTROLI:

- Skuteczność środków ochrony przed porażeniem prądem elektrycznym;

- Napięcie zasilania - wartość i poprawność podłączenia faz;

- Kierunek obrotów silnika (jeśli dotyczy);

- Napięcie żarówki;

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Ze względu na specyfikę urządzenia należy zawsze ostrzegać i informować personel o wysokim napięciu zasilania anody lampy i potencjalnym ryzyku śmiertelnego porażenia prądem elektrycznym o napięciu do 8000 VDC.

UWAGA: Ze względu na specyfikę urządzenia należy zawsze ostrzegać i informować personel o wysokim napięciu zasilania anody lampy i potencjalnym ryzyku śmiertelnego porażenia prądem elektrycznym o napięciu do 8000 VDC.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

- Pozycja uchwytu względem podstawy stołu roboczego;

- Emisja pola elektromagnetycznego - po dostosowaniu parametrów spawania, podczas procesu spawania;

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Maszyna musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego.

UWAGA: Maszyna musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego.

UWAGA: Osobom z wszczepionym rozrusznikiem serca zabrania się przebywania w strefie aktywnego promieniowania niejonowego.

UWAGA: Osobom z wszczepionym rozrusznikiem serca zabrania się przebywania w strefie aktywnego promieniowania niejonowego.

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego.

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego.

WAŻNE: Jeśli obwody wysokiego napięcia zostały przypadkowo podłączone, gdy anoda jest odłączona lub lampa generatora jest uszkodzona, kondensatory filtra wysokiego napięcia muszą zostać rozładowane poprzez zwarcie ich z obudową na bardzo krótki czas.

WAŻNE: Jeśli obwody wysokiego napięcia zostały przypadkowo podłączone, gdy anoda jest odłączona lub lampa generatora jest uszkodzona, kondensatory filtra wysokiego napięcia muszą zostać rozładowane poprzez zwarcie ich z obudową na bardzo krótki czas.

UWAGA: Wszystkie czynności podczas rozruchu i pomiarów, gdy poziom bezpieczeństwa jest niższy (otwarte ekrany ochronne, zablokowane przełączniki kluczykowe), muszą zajmować jak najmniej czasu, a pełny poziom bezpieczeństwa pracy maszyny musi być zapewniony tak szybko, jak to możliwe.

UWAGA: Wszystkie czynności podczas rozruchu i pomiarów, gdy poziom bezpieczeństwa jest niższy (otwarte ekrany ochronne, zablokowane przełączniki kluczykowe), muszą zajmować jak najmniej czasu, a pełny poziom bezpieczeństwa pracy maszyny musi być zapewniony tak szybko, jak to możliwe.

UWAGA: Wszystkie czynności kontrolno-pomiarowe należy wykonywać po sprawdzeniu, czy przełączniki do regulacji napięcia anodowego znajdują się w pozycji 0 - OFF (nie dotyczy pomiaru emisji pola elektromagnetycznego).

UWAGA: Wszystkie czynności kontrolno-pomiarowe należy wykonywać po sprawdzeniu, czy przełączniki do regulacji napięcia anodowego znajdują się w pozycji 0 - OFF (nie dotyczy pomiaru emisji pola elektromagnetycznego).

UWAGA: Wszystkie czynności kontrolno-pomiarowe muszą być wykonywane wyłącznie przez upoważniony personel.

UWAGA: Wszystkie czynności kontrolno-pomiarowe muszą być wykonywane wyłącznie przez upoważniony personel.

ZAWSZE ZABRANIA SIĘ rozpoczynania procesu spawania, tj. włączania wysokiego napięcia lampy, które inicjuje napięcie wysokiej częstotliwości na izolowanym uchwycie elektrody, gdy poziom bezpieczeństwa pracy urządzenia jest obniżony.

ZAWSZE ZABRANIA SIĘ rozpoczynania procesu spawania, tj. włączania wysokiego napięcia lampy, które inicjuje napięcie wysokiej częstotliwości na izolowanym uchwycie elektrody, gdy poziom bezpieczeństwa pracy urządzenia jest obniżony.

Maszyna przystosowana jest do pracy w cyklu automatycznym. Tryb automatyczny jest standardowym trybem pracy urządzenia podczas procesu produkcyjnego.

Zgrzewarka wysokiej częstotliwości umożliwia pracę w trybie ręcznym w celu regulacji.

Operatorzy maszyn powinni zawsze nosić standardową odzież roboczą i obuwie antypoślizgowe.

Środowisko pracy urządzenia, podłoga oraz ręczne uchwyty i uchwyty muszą być zawsze czyste i wolne od wszelkich zanieczyszczeń, smaru lub błota, aby zmniejszyć ryzyko poślizgnięcia się lub upadku do minimalnego możliwego poziomu.

Nigdy nie używać maszyny bez stałych lub ruchomych elementów ochronnych. Należy regularnie sprawdzać, czy wszystkie osłony i inne elementy ochronne są prawidłowo zamontowane i działają prawidłowo.

Bezpośredni kontakt z maszyną mogą mieć wyłącznie upoważnione osoby, które zostały odpowiednio przeszkolone w zakresie obsługi maszyny oraz bezpieczeństwa i higieny pracy.

Każdy operator urządzenia musi zostać poinstruowany w zakresie funkcji elementów zabezpieczających maszyny i ich prawidłowego użytkowania.

W obszarze otaczającym urządzenie (około 1,5 m wokół generatora i prasy) nie mogą znajdować się żadne przedmioty, które mogłyby zakłócać działanie urządzenia. Obszar ten musi być utrzymywany w czystości i odpowiednio oświetlony.

Proszę nigdy nie używać manipulatorów urządzenia lub elastycznych rur jako uchwytów. Proszę pamiętać, że każdy przypadkowy ruch manipulatora urządzenia może przypadkowo uruchomić proces spawania, zmienić parametry, a nawet spowodować awarię maszyny lub uszkodzenie jej narzędzi.

OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowego działania urządzenia.

OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowego działania urządzenia.

6.3 Elementy sterujące i wskaźniki dostępne dla operatora

Wszystkie elementy sterujące i wskaźniki spawarki można łatwo znaleźć na jej konstrukcji lub na pulpicie sterowniczym. Przed przystąpieniem do pracy operator maszyny powinien zapoznać się z rozmieszczeniem elementów sterujących i wskaźników na maszynie, a także z funkcjami, którymi sterują.

Pełna lista wyżej wymienionych elementów sterujących i wskaźników dostępnych dla operatora znajduje się poniżej:

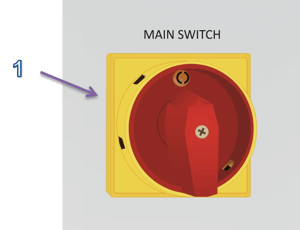

- WYŁĄCZNIK GŁÓWNY - przełącznik (Rys.3) przeznaczony do włączania i wyłączania zasilania elektrycznego. 1-ON oznacza, że przełącznik jest włączony, natomiast pozycja 0-OFF oznacza, że przełącznik jest wyłączony.

- PANEL HMI - panel dotykowy (Rys.5) powinien być używany do zmiany parametrów ustawień urządzenia i ma stać się wiarygodnym źródłem informacji o aktualnym stanie spawarki. Więcej informacji na temat wykonywania procedury serwisowej panelu dotykowego znajdą Państwo w rozdziale 5.

- POWER - wskaźnik, który miga na biało, gdy urządzenie jest podłączone do zasilania (rys. 5).

- RESTART - niebieski przycisk (Rys.5), którego należy użyć do ponownego uruchomienia systemu sterowania i ochrony maszyny, gdy na panelu HMI zostanie wyświetlony komunikat alarmowy.

- HF OFF/ON - przełącznik, za pomocą którego prąd HF może zostać zwolniony lub wstrzymany (gdy jest w stanie WYŁĄCZONY oznacza to, że nie można wykonać zgrzewania HF)

Jeśli chodzi o standardową procedurę spawania, to HF OFF/ON przełącznik powinien znajdować się w ON stanowisko.Gdy przełącznik HF OFF/ON jest ustawiony w pozycji OFF, oznacza to, że cykl pracy może być wykonywany bez uwalniania prądu HF.

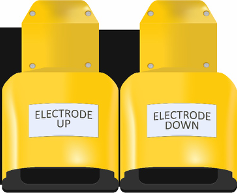

Jeśli chodzi o standardową procedurę spawania, to HF OFF/ON przełącznik powinien znajdować się w ON stanowisko.Gdy przełącznik HF OFF/ON jest ustawiony w pozycji OFF, oznacza to, że cykl pracy może być wykonywany bez uwalniania prądu HF. - ELECTRODE UP/DOWN - joystick, za pomocą którego można podnieść lub opuścić elektrodę (rys. 5).

- HF - gdy wskaźnik miga na żółto, oznacza to, że proces spawania HF jest włączony (rys. 5).

- STOP HF - czerwony przycisk (Rys.5) służy do wyłączania procesu zgrzewania wysoką częstotliwością.

- START HF - czerwony przycisk (Rys.5) służy do włączania procesu zgrzewania wysoką częstotliwością.

- ZATRZYMANIE AWARYJNE - Czerwony przycisk z główką grzybka (Rys.5) jest przyciskiem, który należy nacisnąć tylko wtedy, gdy funkcje maszyny wymagają natychmiastowego zatrzymania lub gdy cokolwiek związanego z funkcjami maszyny lub otoczeniem operatora stanowi zagrożenie dla produkcji lub bezpieczeństwa.

Przycisk ZATRZYMANIA AWARYJNEGO nie powinien być nadużywany, powinien być używany tylko w sytuacjach awaryjnych.

Przycisk ZATRZYMANIA AWARYJNEGO nie powinien być nadużywany, powinien być używany tylko w sytuacjach awaryjnych. - PRĄD ANODOWY - Amperomierz panelowy (Rys.5) ma wskazywać wartość natężenia prądu w obwodzie anodowym La i powinien umożliwiać operatorowi przeprowadzenie inspekcji wizyjnej procesu spawania (Charakterystyka pełnego obciążenia generatora).

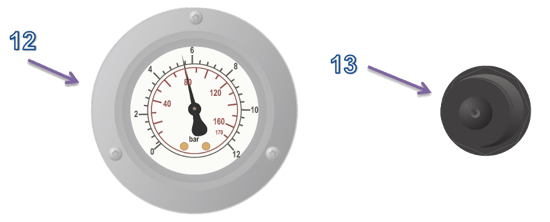

- CIŚNIENIOMIERZ - manometr (Rys. 6) ma za zadanie wskazywać poziom ciśnienia sprężonego powietrza w układzie pneumatycznym, za pomocą którego elektroda jest dociskana do stołu.

- NASTAWA CI ŚNIENIA - pokrętło ręcznej nastawy zaworu redukcyjnego (Rys. 6) to pokrętło służące do ustawiania poziomu ciśnienia w układzie pneumatycznym, za pomocą którego elektroda dociskana jest do stołu. (Proszę pociągnąć pokrętło i: obrót w prawo - poziom ciśnienia powinien wzrosnąć, obrót w lewo - poziom ciśnienia powinien spaść);

![]() Poziom ciśnienia w układzie pneumatycznym, za pomocą którego elektroda jest dociskana do stołu, nigdy nie przekracza poziomu ciśnienia napędzającego maszynę.

Poziom ciśnienia w układzie pneumatycznym, za pomocą którego elektroda jest dociskana do stołu, nigdy nie przekracza poziomu ciśnienia napędzającego maszynę.

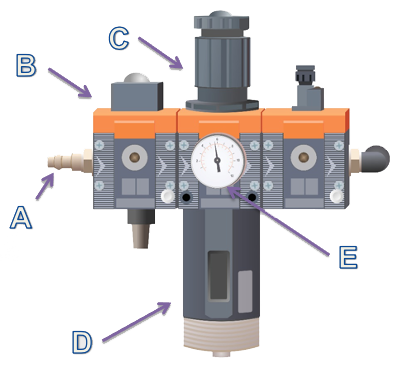

14. SYSTEM PRZYGOTOWANIA SPRĘŻONEGO POWIETRZA - składa się z:

- Terminal sprężonego powietrza, do którego należy podłączyć wąż sprężonego powietrza. Wąż powinien dostarczać do systemu sprężone powietrze o ciśnieniu od 0,4 do 0,8 MPa;

- Ręcznie sterowany zawór odcinający sprężone powietrze (aby otworzyć zawór należy przekręcić go w lewo i ustawić w pozycji ON; obrót w prawo - pozycja OFF - zawór jest zamknięty);

- Ręcznie sterowany zawór redukcyjny to zawór służący do ustawiania ciśnienia w układzie pneumatycznym maszyny (proszę pociągnąć zawór do góry i przekręcić: obrót w prawo - wyższe ciśnienie, obrót w lewo - niższe ciśnienie), znamionowe ciśnienie robocze maszyny wynosi 0,6 MPa;

Poziom ciśnienia w układzie pneumatycznym nigdy nie przekracza poziomu ciśnienia napędzającego maszynę.

Poziom ciśnienia w układzie pneumatycznym nigdy nie przekracza poziomu ciśnienia napędzającego maszynę. - Filtr sprężonego powietrza wraz z mechanizmem uwalniania wody kondensacyjnej;

- Manometr wskazujący poziom ciśnienia w układzie sprężonego powietrza maszyny;

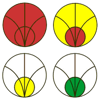

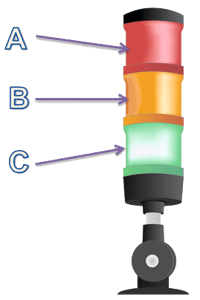

- Kolor czerwony oznacza awarię i jednocześnie komunikat alarmowy powinien być wyświetlany na panelu dotykowym HMI.

Masaże alarmowe są usuwane, a czerwona lampka na kolumnie sygnalizacyjnej przestaje migać po naciśnięciu przycisku RESTART. W przypadku, gdy wysiłki poszły na marne i komunikat alarmowy nie został usunięty po naciśnięciu przycisku RESTART, może to oznaczać, że przyczyna wystąpienia awarii nie została jeszcze usunięta. Aby uzyskać więcej informacji na temat komunikatów alarmowych, proszę zapoznać się z rozdziałem 0.

Masaże alarmowe są usuwane, a czerwona lampka na kolumnie sygnalizacyjnej przestaje migać po naciśnięciu przycisku RESTART. W przypadku, gdy wysiłki poszły na marne i komunikat alarmowy nie został usunięty po naciśnięciu przycisku RESTART, może to oznaczać, że przyczyna wystąpienia awarii nie została jeszcze usunięta. Aby uzyskać więcej informacji na temat komunikatów alarmowych, proszę zapoznać się z rozdziałem 0. - Pomarańczowy kolor wskazuje, że spawarka wysokiej częstotliwości zaczyna działać.

- Zielony kolor oznacza, że urządzenie jest gotowe do pracy.

Rys. 9 Przyciski przełączników nożnych:,

Rys. 9 Przyciski przełączników nożnych:,

17. ELEKTRODA W DÓŁ - Przełącznik nożny jest narzędziem używanym do opuszczania elektrody.

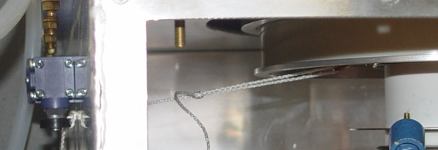

Ponieważ wspomniany system musi działać bezbłędnie, zdecydowanie zaleca się wykonanie regulacji ogranicznika wysokości w taki sposób, aby wskazywał on dolne położenie elektrody. Niewłaściwe ustawienie suwaka kontroli wysokości wyłącznika krańcowego może skutkować zarówno samoczynnym awaryjnym podniesieniem elektrody, jak i pojawieniem się następującego komunikatu alarmowego na wyświetlaczu HMI: AWARYJNE PODNIESIENIE ELEKTRODY.

Ponieważ wspomniany system musi działać bezbłędnie, zdecydowanie zaleca się wykonanie regulacji ogranicznika wysokości w taki sposób, aby wskazywał on dolne położenie elektrody. Niewłaściwe ustawienie suwaka kontroli wysokości wyłącznika krańcowego może skutkować zarówno samoczynnym awaryjnym podniesieniem elektrody, jak i pojawieniem się następującego komunikatu alarmowego na wyświetlaczu HMI: AWARYJNE PODNIESIENIE ELEKTRODY.Procedura odpowiedniej regulacji systemu kontroli wysokości:

- Proszę umieścić wybraną elektrodę w uchwycie i zamknąć uchwyt HMI → Opcje → elektroda → zamknięty,

- Umieścić materiał na stole roboczym - tak jak w przypadku spawania,

- Opuścić uchwyt z elektrodą na materiał (w taki sposób, aby elektroda tylko dotykała materiału, bez dodawania siły nacisku) i pozostawić,

- Proszę poluzować dwie śruby zaciskowe mocujące wyłącznik krańcowy, a po ich poluzowaniu przesunąć wyłącznik krańcowy w taki sposób, aby jego rolka znalazła się na wskaźniku wysokości elektrody (Rys. 9), a następnie odkręcić śruby zaciskowe mocujące wyłącznik.

- Podnieść uchwyt elektrody do górnego położenia,

- Proszę opuścić uchwyt elektrody, docisnąć go do materiału i sprawdzić, czy rolka przełącznika zatrzymuje się na wskaźniku wysokości elektrody. Jeśli system zabezpieczający przed ściśnięciem jest używany w praktyce i w rezultacie elektroda jest podnoszona do górnej pozycji, oznacza to, że dolna pozycja wyłącznika krańcowego musi zostać ponownie wyregulowana.

UWAGA! Manipulowanie wyłącznikiem krańcowym wskazującym dolne położenie elektrody, z wyjątkiem podanego powyżej, jest surowo zabronione. Zlekceważenie ostrzeżenia producenta może doprowadzić do poważnej awarii urządzenia, a w konsekwencji do poważnych obrażeń ciała.

UWAGA! Manipulowanie wyłącznikiem krańcowym wskazującym dolne położenie elektrody, z wyjątkiem podanego powyżej, jest surowo zabronione. Zlekceważenie ostrzeżenia producenta może doprowadzić do poważnej awarii urządzenia, a w konsekwencji do poważnych obrażeń ciała.

Rys.10. Wyłącznik krańcowy wskazujący dolne położenie elektrody.

Rys.10. Wyłącznik krańcowy wskazujący dolne położenie elektrody.

6.5 Programowanie i obsługa panelu dotykowego HMI

UWAGA! Każda wartość parametru przedstawiona na grafice niniejszej instrukcji jest losowa i nie powinna być brana pod uwagę przez operatora maszyny. Wartości parametrów powinny wynikać z praktycznego doświadczenia użytkownika, ponieważ mogą się one znacznie różnić w zależności od rodzaju spawanego materiału lub zastosowanego oprzyrządowania.

UWAGA! Każda wartość parametru przedstawiona na grafice niniejszej instrukcji jest losowa i nie powinna być brana pod uwagę przez operatora maszyny. Wartości parametrów powinny wynikać z praktycznego doświadczenia użytkownika, ponieważ mogą się one znacznie różnić w zależności od rodzaju spawanego materiału lub zastosowanego oprzyrządowania.

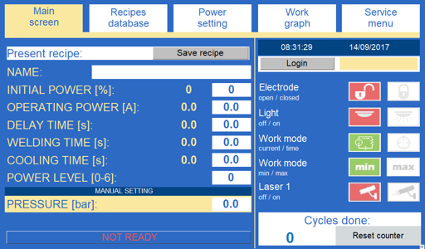

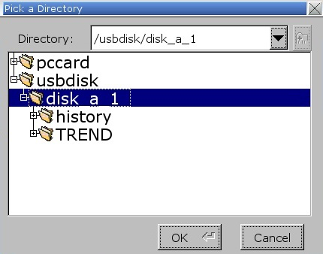

![]() W panelu HMI wszystkie edytowalne wartości parametrów są wyświetlane na białym tle. Aby wyświetlić parametr, należy nacisnąć jego wartość, co spowoduje otwarcie klawiatury ekranowej. Dane można zapisać naciskając klawisz Enter.

W panelu HMI wszystkie edytowalne wartości parametrów są wyświetlane na białym tle. Aby wyświetlić parametr, należy nacisnąć jego wartość, co spowoduje otwarcie klawiatury ekranowej. Dane można zapisać naciskając klawisz Enter.

6.5.1 Podłączenie do źródła zasilania

Krótko po podłączeniu urządzenia do źródła zasilania na wyświetlaczu HMI pojawi się okno alarmu wraz z następującym komunikatem:

WYŁĄCZNIK AWARYJNY

W tej sytuacji maszyna musi zostać ponownie uruchomiona, więc należy nacisnąć niebieski przycisk RESTART . Następnie należy odczekać 30 sekund, aż maszyna będzie gotowa do pracy i przejdzie w tryb gotowości, który poznamy po tym, że: wskaźnik świetlny w kolumnie sygnału świetlnego miga na zielono, a pasek postępu wyświetlany w głównym oknie HMI miga na zielono. W przypadku, gdy masaż alarmowy nie zniknie z wyświetlacza HMI, proszę zapoznać się z rozdziałem 0.

6.5.2 Komunikaty alarmowe

Gdy wystąpi awaria maszyny lub gdy jeden z systemów zabezpieczających zostanie włączony lub gdy zostaną wykryte inne nieprawidłowości w funkcjonowaniu maszyny, na panelu dotykowym HMI zostanie wyświetlony jeden z komunikatów alarmowych. Wszystkie komunikaty alarmowe są usuwane za pomocą przycisku RESTART .Rodzaje masaży alarmowych:

ZATRZYMANIE AWARYJNE - ten rodzaj komunikatu jest wyświetlany, gdy:

- maszyna jest włączona - obwód bezpieczeństwa maszyny musi być zawsze sprawdzany po naciśnięciu przycisku RESTART,

- Czerwony grzybkowy przycisk ZATRZYMANIA AWARYJNEGO został naciśnięty i zablokował się. Należy go odblokować, obracając jego główkę w prawo.

- jedna z osłon została zdjęta - osłony są wyposażone w przełączniki kluczykowe, które włączają się tylko wtedy, gdy osłony są odpowiednio umieszczone i dokręcone,

PROSZĘ SPRAWDZIĆ OBWÓD RESETOWANIA W PRZEKAŹNIKU BEZPIECZEŃSTWA - oznacza, że obwód bezpieczeństwa urządzenia został prawdopodobnie uszkodzony. W takim przypadku należy skontaktować się z serwisem producenta.

USZKODZENIE ZAWORU BEZPIECZEŃSTWA - oznacza, że wystąpiła nieprawidłowość w działaniu zaworu, który podnosi elektrodę do górnego położenia, jak w przypadku awarii. W takim przypadku należy skontaktować się z serwisem producenta.

NISKIE CIŚNIENIE SPRĘŻONEGO POWIETRZA W CYLINDRACH WSPIERAJĄCYCH - oznacza, że ciśnienie powietrza w siłownikach podtrzymujących elektrodę jest zbyt niskie, co może skutkować gwałtownym obniżeniem elektrody i jej uderzeniem o stół. Należy wyregulować ciśnienie sprężonego powietrza w obwodzie tych siłowników.

PARAMETRY ZGRZEWANIA NIE ZOSTAŁY OSIĄGNIĘTE - Oprogramowanie sterujące urządzenia zawiera algorytm, który sprawdza, czy każdy zgrzew częściowy został prawidłowo wykonany. Jeśli podczas zgrzewania nie zostaną osiągnięte zadane parametry lub zgrzewanie zostanie przerwane przed zakończeniem zadania, wyświetlony zostanie powyższy komunikat. Jakość spoiny zostanie wówczas sprawdzona, a jeśli będzie niezadowalająca, zadanie należy powtórzyć.

TEMPERATURA ELEKTRODY - ten komunikat sygnalizuje, że przekroczona została maksymalna dopuszczalna temperatura elektrody (80oC) - urządzenie zostanie wyłączone w trybie awaryjnym. Należy poczekać, aż elektroda ostygnie, a następnie sprawdzić, czy ustawienie temperatury na regulatorze temperatury nie jest zbyt wysokie. Inną możliwością jest uszkodzenie obwodu rozgrzewania elektrody. W takim przypadku należy skontaktować się z serwisem producenta.

TUBE TEMPERATURE (TEMPERATURA RURKI ) - ten typ masażu oznacza, że albo nie ma chłodzenia rurki z falą jezdną, albo wystąpiła awaria systemu chłodzenia i jest wyświetlany, gdy:

- bezpieczniki, które mają chronić obwód zasilania wentylatora, który powinien chłodzić lampę podróżną, są odłączone;

- Stycznik, który powinien uruchomić wentylator chłodzący rurkę jest wyłączony lub uszkodzony;

- zadziałał system zabezpieczenia termicznego rury, co oznacza, że rura falowa rozgrzała się do zbyt wysokiej temperatury, w wyniku czego zawleczka taśmy rury, która była połączona z wyłącznikiem krańcowym za pomocą linki, rozlutowała się.

Rys.11. System ochrony termicznej rurki.

Rys.11. System ochrony termicznej rurki. - Zawleczka jest przylutowana do opaski lampy za pomocą lutu o temperaturze topnienia znacznie niższej niż ta, przy której lampa się przegrzała (uległa uszkodzeniu). W przypadku nadmiernego wzrostu temperatury lampy zawleczka wypadnie z opaski, w wyniku czego zadziała wyłącznik krańcowy, jednocześnie wyświetlony zostanie komunikat alarmowy i odcięte zostanie zasilanie żarzenia w lampie. Wówczas należy usunąć przyczynę przegrzania.

UWAGA! Linka nie powinna być mocowana do żadnych innych części urządzenia poza zawleczką opaski przykręconej do rury. Zlekceważenie powyższego ostrzeżenia może skutkować zablokowaniem wyłącznika krańcowego, co może doprowadzić do przegrzania rury jezdnej, a w konsekwencji do jej uszkodzenia.

UWAGA! Linka nie powinna być mocowana do żadnych innych części urządzenia poza zawleczką opaski przykręconej do rury. Zlekceważenie powyższego ostrzeżenia może skutkować zablokowaniem wyłącznika krańcowego, co może doprowadzić do przegrzania rury jezdnej, a w konsekwencji do jej uszkodzenia.

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) tak, aby naprawiona część mogła zostać ponownie przymocowana do rury.

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) tak, aby naprawiona część mogła zostać ponownie przymocowana do rury.

Przegrzanie przewodu może być spowodowane przez:

- zanieczyszczenia znajdujące się w generatorze lub w chłodnicy rurowej;

- awaria wentylatora chłodzącego tubę lub awaria systemu zasilania wentylatora;

- zablokowanie otworów wentylacyjnych maszyny lub nadmierna ilość ziemi zebrana przez filtry zainstalowane w otworach wentylacyjnych;

- nadmierna temperatura otoczenia.

ANTIFLASH - ten rodzaj masażu oznacza, że zadziałał system ochrony przed zajarzeniem łuku podczas spawania - w związku z tym komunikatem proszę upewnić się, że nie została uszkodzona podkładka izolacyjna, materiał spawany ani elektroda spawalnicza.

ANODE OVERLOAD - ten komunikat oznacza, że limit wzrostu anody został przekroczony, więc parametry mające zastosowanie do mocy uwalnianej podczas spawania muszą zostać dostosowane.

GRID OVERLOAD - ten komunikat oznacza, że limit wzrostu sieci został przekroczony, w związku z czym należy dostosować parametry mające zastosowanie do mocy uwalnianej w spawie.

LOW AIR PRESSURE (NISKIE CIŚNIENIE SPRĘŻONEGO POWIETRZA) - komunikat ten oznacza, że w układzie pneumatycznym występuje brak ciśnienia powietrza lub poziom ciśnienia powietrza jest zbyt niski. Proszę upewnić się, że wąż dostarczający sprężone powietrze jest podłączony do maszyny lub poziom sprężonego powietrza jest odpowiedni, a następnie za pomocą regulatora zaworu redukcyjnego, który można znaleźć w układzie przygotowania sprężonego powietrza, wyregulować ciśnienie w maszynie do odpowiedniego poziomu.POZYCJA KONDENSATORA ROZRUCHOWEGO NIE ZOSTAŁA OSIĄGNIĘTA - Komunikat zostanie wyświetlony, jeśli kondensatory nie osiągną zadanej pozycji w ciągu 30 sekund. Proszę sprawdzić napęd kondensatora.

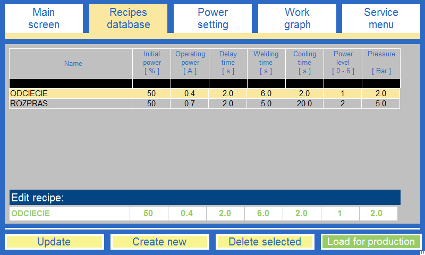

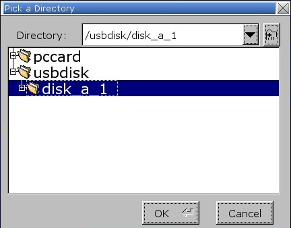

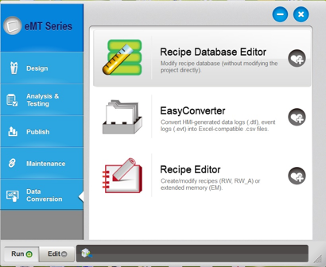

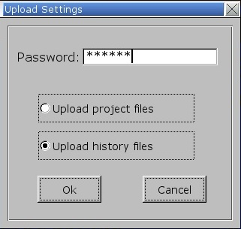

ELEKTRODA NIE JEST W POŁOŻENIU DOLNYM - komunikat alarmowy zostanie wyświetlony, jeśli przycisk START zostanie naciśnięty, a elektroda nie znajduje się w położeniu dolnym. Proszę opuścić elektrodę.W górnej części panelu dotykowego HMI znajduje się menu, za pomocą którego użytkownik może wybrać jedno z pięciu głównych wirtualnych okien, takich jak:

- Ekran główny

- Baza danych przepisów

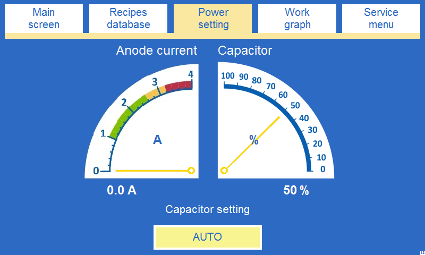

- Ustawienie mocy

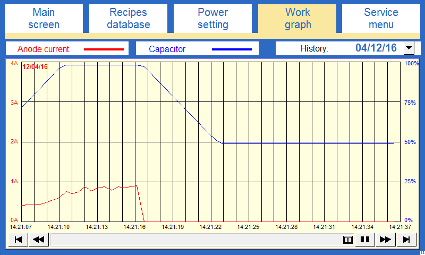

- Wykres pracy

- Menu serwisowe

6.5.4 Ekran główny

Rys.12. Ekran główny.

Rys.12. Ekran główny.

Przepis - Pod tą nazwą można znaleźć grupę parametrów mających zastosowanie do cyklu pracy. Po ustaleniu parametrów spawania dla danego rodzaju produktu wynikających z praktycznego doświadczenia (wartości parametrów silnie zależą od wielkości spoiny, wielkości spawanego materiału i kształtu elektrody) należy je wprowadzić do systemu i zapisać pod nazwą receptury.

![]() Dodatkowo, dwie wartości obok nazwy każdego parametru można również znaleźć na wyświetlaczu HMI. Pierwsza (na niebieskim tle) to wartość bieżącego parametru roboczego wyświetlana w czasie rzeczywistym, druga (na białym tle) to ustawiona wartość pochodząca z receptury produkcyjnej lub danych operatora.

Dodatkowo, dwie wartości obok nazwy każdego parametru można również znaleźć na wyświetlaczu HMI. Pierwsza (na niebieskim tle) to wartość bieżącego parametru roboczego wyświetlana w czasie rzeczywistym, druga (na białym tle) to ustawiona wartość pochodząca z receptury produkcyjnej lub danych operatora.

![]() W razie potrzeby operator może zawsze nacisnąć cyfrę na białym tle i zmienić jej wartość. Wartość bieżącego parametru roboczego zostanie natychmiast zaktualizowana, jednak zmiana nie ma wpływu na wykonywaną recepturę.

W razie potrzeby operator może zawsze nacisnąć cyfrę na białym tle i zmienić jej wartość. Wartość bieżącego parametru roboczego zostanie natychmiast zaktualizowana, jednak zmiana nie ma wpływu na wykonywaną recepturę.

![]() Aby zapisać te zmiany w recepturze, które zostały wprowadzone na ekranie głównym, proszę nacisnąć przycisk ZAPISZ RECEPTURĘ, aby skopiować parametry z ekranu głównego do paska Edytuj recepturę w oknie Baza danych receptur. Skopiowane parametry mogą zostać zapisane jako nowa receptura za pomocą przycisku Create new (Utwórz nową) lub mogą zostać użyte do aktualizacji istniejącej receptury za pomocą przycisku Update (Aktualizuj).

Aby zapisać te zmiany w recepturze, które zostały wprowadzone na ekranie głównym, proszę nacisnąć przycisk ZAPISZ RECEPTURĘ, aby skopiować parametry z ekranu głównego do paska Edytuj recepturę w oknie Baza danych receptur. Skopiowane parametry mogą zostać zapisane jako nowa receptura za pomocą przycisku Create new (Utwórz nową) lub mogą zostać użyte do aktualizacji istniejącej receptury za pomocą przycisku Update (Aktualizuj).

Nazwa: - nazwa receptury wykonywana na potrzeby produkcji.

Moc początkowa - parametr ten wskazuje pozycję (pojemność) kondensatora wyjściowego znajdującego się w generatorze; natężenie prądu anodowego w początkowej fazie spawania wysokiej częstotliwości silnie zależy od wartości tego parametru. (Parametr wyrażony w wartościach procentowych, gdzie 0% oznacza najniższy poziom pojemności - najniższy poziom natężenia prądu anodowego, a 100% oznacza najwyższy poziom pojemności - najwyższy poziom natężenia prądu anodowego).

![]() Wartość parametru Moc początkowa i wartość prądu anodowego (moc uwalniana w materiale) nie są liniowo zależne, w związku z czym należy podjąć odpowiednie środki ostrożności podczas dostosowywania wartości tego parametru .

Wartość parametru Moc początkowa i wartość prądu anodowego (moc uwalniana w materiale) nie są liniowo zależne, w związku z czym należy podjąć odpowiednie środki ostrożności podczas dostosowywania wartości tego parametru .

![]() Bieżąca wartość parametru Initial power i wartość parametru Set są sobie równe tylko w początkowej fazie procedury spawania. Po rozpoczęciu procedury pozycja kondensatora wyjściowego jest automatycznie dostosowywana w celu osiągnięcia mocy roboczej.

Bieżąca wartość parametru Initial power i wartość parametru Set są sobie równe tylko w początkowej fazie procedury spawania. Po rozpoczęciu procedury pozycja kondensatora wyjściowego jest automatycznie dostosowywana w celu osiągnięcia mocy roboczej.

Moc robocza - parametr ten określa prąd anodowy Ia wykorzystywany do spawania. (Parametr wyrażony w amperach w zakresie od 0 do 4 A).

![]() Wartości w kolorze zielonym na skali miernika prądu anodowego wskazują dopuszczalne wartości prądu anodowego Ia.

Wartości w kolorze zielonym na skali miernika prądu anodowego wskazują dopuszczalne wartości prądu anodowego Ia.