Niniejsza instrukcja obsługi ma służyć jako przewodnik podczas obsługi zgrzewarki Spec Extreme Seam. Aby zapewnić optymalną wydajność spawarki, prosimy dokładnie przestrzegać zaleceń i specyfikacji.

Spis treści

- Rozdział 1: Wprowadzenie

- Rozdział 2: Wyrównanie i regulacja klina

- Rozdział 3: Czyszczenie klina

- Rozdział 4: Demontaż i wymiana klina

- Rozdział 5: Przewodnik po nakładaniu się

- Rozdział 6: Przewodnik po zakładkach akrylowych

- Rozdział 7: Przewodnik po obszywaniu

- Rozdział 8: Przewodnik po sznurkach

- Rozdział 9: Przewodnik kieszonkowy

- Rozdział 10: Przewodnik po płaskich krawędziach

- Rozdział 11: Przewodnik po akrylu

- Rozdział 12: Przewodnik Kedera

- Rozdział 13: Struktura Kedera

- Rozdział 14: Konfiguracja materiału

- Rozdział 15: Instrukcja obsługi

- Rozdział 16: Sterowniki silnika

- Rozdział 17: Schematy

- Rozdział 18: Schemat połączeń

Aby uzyskać więcej informacji technicznych dotyczących tego urządzenia, proszę zadzwonić do naszego Centrum Rozwiązywania Problemów pod numer 1-855-888-WELD lub wysłać wiadomość e-mail na adres service@weldmaster.com.

1.0 Wprowadzenie

Zgrzewarki Spec Extreme są przeznaczone do produkcji szerokiej gamy elastycznych tworzyw termoplastycznych. Obejmuje to między innymi PVC, PP, PE, LDPE, uretan, materiały geomembranowe itp. Tkaniny powlekane akrylem mogą być również zgrzewane przy użyciu naszej taśmy termoprzylepnej.

Urządzenie Spec Extreme Welder wykorzystuje gorący klin jako źródło ciepła. Łączenie tworzyw termoplastycznych uzyskuje się poprzez połączenie ciepła (temperatura), prędkości (czas ekspozycji) i ciśnienia (siła łączenia). Urządzenie Spec Extreme Welder zapewnia bezdymną i cichą pracę podczas spawania. Klin umożliwia również spawanie cieńszych produktów bez zniekształceń.

Przed rozpoczęciem spawania gotowego produktu zalecamy wykonanie próbnych spoin materiału w celu uzyskania prawidłowych ustawień ciepła, prędkości i ciśnienia. Ponadto, wyrównanie klina ma kluczowe znaczenie dla jakości spoiny. Prosimy zapoznać się z sekcją dotyczącą ustawiania klina w niniejszej instrukcji

1.1 Przeznaczenie

Triad Extreme Seam Welder to zgrzewarka z gorącym klinem przeznaczona do zgrzewania termicznego tworzyw sztucznych, takich jak:

- Winylowe (PVC) laminowane i powlekane tkaniny.

- Folie winylowe (PVC) i poliuretanowe (PU).

- Tkanina powlekana poliuretanem (PU) i polipropylenem (PP).

- Polietylen (PE).

Producent nie wyraża na to zgody:

- Wszelkie inne zastosowania tych maszyn.

- Usunięcie jakichkolwiek osłon bezpieczeństwa podczas pracy.

- Nieautoryzowana modyfikacja urządzeń.

- Używanie części zamiennych niezatwierdzonych przez producenta.

Tylko odpowiednio przeszkolony technik może obsługiwać i/lub wykonywać rutynowe czynności konserwacyjne lub naprawy do maszyn.

Tylko odpowiednio przeszkolony technik może obsługiwać i/lub wykonywać rutynowe czynności konserwacyjne lub naprawy do maszyn.

UWAGA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia powstałe w wyniku niewłaściwego użytkowania tego urządzenia.

2.0 Wyrównanie i regulacja klina

Prawidłowe ustawienie klina ma zasadnicze znaczenie dla uzyskania wysokiej jakości zgrzewu materiału termoplastycznego. Prawidłowe ustawienie klina może mieć wpływ na wiele kwestii związanych z łączeniem materiału, przepływem materiału przez maszynę i estetycznym wykończeniem spoiny. Dlatego też kluczowe znaczenie ma zrozumienie i przećwiczenie różnych regulacji ustawienia klina.Zaleca się sprawdzenie ustawienia klina:

- Co tydzień

- Przy rozpoczynaniu nowych projektów spawalniczych

- Zmiana stylu i rozmiarów klinów

- Duża rozbieżność masy lub gęstości materiału

- Zauważalne zużycie klina

- Transport maszyny

- Zmiana operatora maszyny

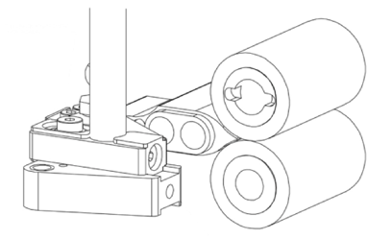

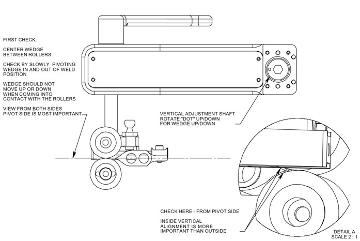

Istnieją trzy ustawienia klina Spec Wedge: pionowe, kątowe i poziome. Ustawienie pionowe odnosi się do pozycji klina w górę i w dół w stosunku do rolek dociskowych. Ustawienie kątowe odnosi się do pozycji końcówki klina w odniesieniu do bycia równoległym do rolek dociskowych. Wyrównanie poziome odnosi się do pozycji do przodu lub do tyłu między końcówką klina a rolkami dociskowymi.

Początkowo urządzenie Spec Extreme Welder jest wyrównane i przetestowane w fabryce. Po otrzymaniu maszyny należy dokonać wizualnego przeglądu osiowania. Ponadto przed rozpoczęciem rzeczywistego projektu należy najpierw wykonać próbne zgrzewy, aby przetestować wyrównanie oraz zgrzewany materiał.

Wszystkie regulacje wyrównania należy rozpocząć od chłodnego, czystego klina.

Wszystkie regulacje wyrównania należy rozpocząć od chłodnego, czystego klina.

W przypadku wyrównania pionowego, właściwa pozycja powinna być taka, aby końcówka klina była wyśrodkowana między rolkami dociskowymi.

|

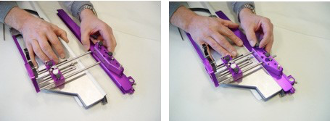

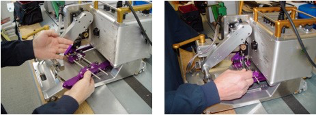

Krok 1 : Proszę wziąć mały kawałek zgrzewanego materiału, złożyć go na pół i umieścić między rolkami dociskowymi. Zamknąć rolki razem z zagięciem materiału tuż wewnątrz środka rolki |

|

| Krok 2: Ustawić dźwignię klina w pozycji spawania. Proszę rozpocząć obserwację położenia końcówki klina od wewnętrznej, obrotowej strony. Powoli przesuwać klin do i z pozycji zgrzewania; końcówka klina powinna stykać się z zagięciem materiału |  |

|

Krok 3: Jeśli konieczna jest regulacja w górę lub w dół, należy użyć klucza sześciokątnego 8 mm do regulacji pionowej. Proszę przekręcić klucz zgodnie lub przeciwnie do ruchu wskazówek zegara dla ruchu w górę lub w dół, patrząc od strony obrotu. Gdy regulacja jest prawidłowa, proszę spojrzeć od zewnętrznej strony klina |

|

Jeśli chodzi o wyrównanie kąta, dla większości zastosowań prawidłową pozycją powinna być końcówka klina równoległa do rolek dociskowych.

|

Krok 1: Otworzyć rolki dociskowe. Obrócić klin do pozycji zgrzewania. Proszę porównać klin z dolną częścią górnej rolki dociskowej. W tym celu należy wyregulować pole widzenia z tyłu urządzenia Spec i powyżej miejsca zgrzewania, tak aby końcówka klina była widoczna tuż poniżej dolnej krawędzi górnej rolki dociskowej |

|

| Krok 2 : Wyregulować kąt klina za pomocą klucza imbusowego 4 mm w śrubie regulacji kąta znajdującej się obok otworu serwisowego klina w obudowie obrotu klina. Proszę sprawdzić położenie końcówki klina i w razie potrzeby wyregulować. Obracanie śruby regulacyjnej zgodnie z ruchem wskazówek zegara powoduje odsunięcie zewnętrznej krawędzi klina od rolek dociskowych. Obracanie śruby regulacyjnej w kierunku przeciwnym do ruchu wskazówek zegara przesuwa zewnętrzną krawędź klina w kierunku rolek dociskowych. |  |

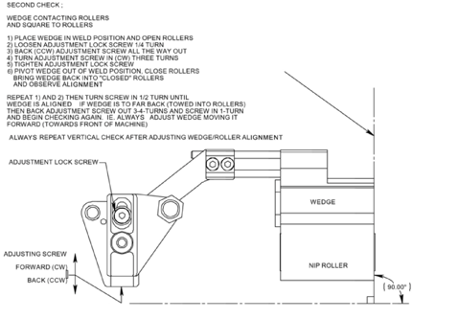

W przypadku wyrównania poziomego, końcówka klina i powierzchnia powinny stykać się z rolkami dociskowymi.

|

Krok 1: Proszę opuścić rolki dociskowe i ustawić klin w pozycji zgrzewania. Proszę spojrzeć na to wyrównanie od wewnętrznej lub obrotowej strony klina Krok 2: Aby dokonać regulacji, należy otworzyć rolki dociskowe i umieścić klucz sześciokątny 3 mm w śrubie regulacyjnej do przodu/do tyłu znajdującej się na piaście regulacyjnej. Krok 3: Za pomocą klucza imbusowego 4 mm proszę poluzować śrubę blokującą regulację. |

|

|

Krok 4: Obrót śruby regulacyjnej w przód/w tył zgodnie z ruchem wskazówek zegara spowoduje odsunięcie końcówki klina od rolek dociskowych. Obrót w kierunku przeciwnym do ruchu wskazówek zegara spowoduje przesunięcie końcówki klina w kierunku rolek dociskowych. Podczas zmiany kierunku na tej śrubie, która nie powoduje ruchu klina. Krok 5 : Proszę sprawdzić ruch klina powyżej. Obrócić śrubę regulacyjną do przodu/do tyłu o 1/4 do 1/2 obrotu na raz, za każdym razem sprawdzając nową pozycję klina. Po zakończeniu dokręcić śrubę blokującą regulację. Usunąć dwa klucze sześciokątne Krok 6 : Odchylić klin z pozycji zgrzewania, zamknąć rolki dociskowe i ponownie zablokować klin w pozycji zgrzewania. Sprawdzić wyrównanie jak w kroku 1.

Jeśli konieczna jest dalsza regulacja, proszę powtórzyć wszystkie kroki. |

|

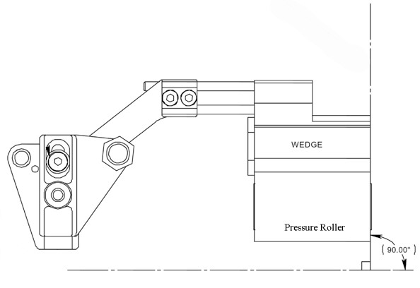

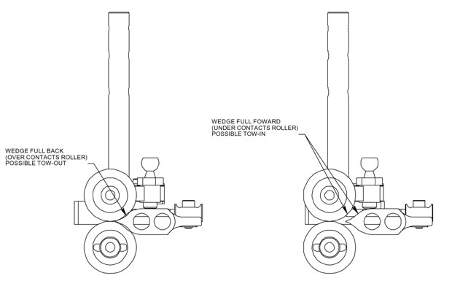

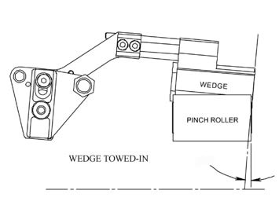

W przypadku większych rozmiarów klinów (30 mm+), grubszych materiałów lub w celu ułatwienia kontroli materiału podczas procesu spawania, należy rozważyć specjalną regulację ustawienia kąta. Ta aplikacja obejmuje wykonanie niewielkiego kąta "toe-in" na zewnętrznej krawędzi klina.

|

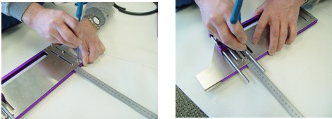

Krok 1: Otworzyć rolki dociskowe i wyjąć górną tacę prowadzącą materiał Krok 2: Proszę przyłożyć prostą krawędź do zewnętrznej krawędzi klina. Proszę obserwować kąt pomiędzy prostą krawędzią a rolkami dociskowymi. Początkowo powinien on wynosić 90 stopni. |

|

|

Krok 3: Umieścić klucz sześciokątny 4 mm w śrubie regulacji kąta znajdującej się obok sworznia serwisowego klina na obudowie przetwornika klinowego Krok 4: Przekręcić klucz w kierunku przeciwnym do ruchu wskazówek zegara, tak aby zewnętrzna końcówka klina wykonała ruch do wewnątrz w kierunku rolek dociskowych. Proszę przyłożyć prostą krawędź do krawędzi klina, aby ponownie określić kąt "wciągnięcia". Dokładny wymagany kąt zależy od Państwa uznania; początkowo należy dokonać zmiany o 5 stopni, a następnie wykonać zgrzewy próbne w celu określenia wyników. |

|

3.0 Czyszczenie klina

Spawanie różnych tworzyw termoplastycznych spowoduje powstanie spalonych pozostałości powłoki, które będą gromadzić się na powierzchni gorącego klina. Czyszczenie klina jest wymagane codziennie, jeśli nie kilka razy, w zależności od nagromadzenia i wynikającej z tego jakości spoiny. Klin należy czyścić po intensywnym użytkowaniu, zmianie materiałów termoplastycznych lub jeśli nie był używany przez dłuższy czas.

Najlepszym sposobem na wyczyszczenie powierzchni klingi jest wypalenie pozostałości do punktu, w którym uwalniają się one z metalowej powierzchni i są łatwe do zdmuchnięcia lub wyszczotkowania.

| Krok 1: Gdy klin znajduje się w pozycji spoczynkowej, proszę lekko obrócić dźwignię zaczepu klina i poluzować śrubę serwisową klina (lub sworzeń serwisowy), aby dźwignia zaczepu klina mogła obrócić się dalej niż w pozycji spoczynkowej do pozycji serwisowej. |  . .  |

| Krok 2: Zwiększyć temperaturę klina do 510 stopni. Proszę odczekać wystarczającą ilość czasu na usunięcie pozostałości z klina, zazwyczaj od 5 do 10 minut. |  |

| Krok 3: Gdy pozostałości zostaną usunięte z metalu, należy je przedmuchać lub delikatnie wyszczotkować, aby je usunąć. Proszę nie szorować metalowej powierzchni, ponieważ zostanie ona porysowana i zużyta. Jeśli pozostałość jest nadal obecna, proszę odczekać więcej czasu, aby kontynuować ten proces. Po wyczyszczeniu proszę obniżyć temperaturę i obrócić klin z powrotem do pozycji spoczynkowej. |  |

W przypadku zmiany rozmiaru szwu na inny, należy usunąć gorący klin i zastąpić go innym. Ponadto, jeśli klin przestanie się nagrzewać, wyrównanie klina przestanie być skuteczne lub powierzchnia klina ulegnie zużyciu lub zniszczeniu, klin należy wymienić. Proszę zawsze pracować z zimnym klinem przy wyłączonym zasilaniu i odłączonym elektrycznie od źródła zasilania.

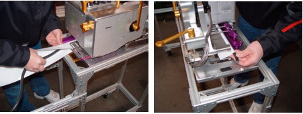

| Krok 1: Za pomocą zimnego klina proszę obrócić klin do pozycji serwisowej, jak opisano w rozdziale 3 Czyszczenie klina. Usunąć dwa zaciski mocujące przewody elektryczne do urządzenia za pomocą śrubokręta krzyżakowego |  |

| Krok 2: Proszę przechylić spawarkę Spec Extreme na bok. Raz zacisk znajduje się pod ramieniem ramienia mocowania klina. Drugi znajduje się na wewnętrznym rogu sworznia klina. |  |

| Krok 3: Proszę elektrycznie odłączyć przewody klinowe od skrzynki kontrolnej Spec, odkręcając pierścień blokujący i delikatnie wyciągając złącze z gniazda. |  |

| Krok 4 : Poluzować dwie śruby blokujące z systemu zaciskowego klina mocującego pręty do ramienia mocowania klina. Wyciągnąć klin z zacisku i usunąć |  |

Aby zainstalować nowy klin:

|

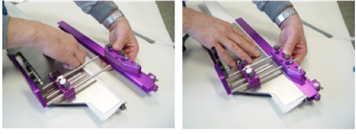

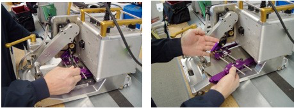

Krok 1: Proszę umieścić i wsunąć dwa pręty mocujące klina w system zaciskowy na ramieniu mocującym klina. Lekko dokręcić dwie śruby ustalające, aby przytrzymać klin na ramieniu Krok 2: Proszę obrócić dźwignię zaczepu klina tak, aby klin znalazł się w pozycji zgrzewania. |

|

|

Krok 3 : Wyregulować położenie strony klinowej względem rolki dolnego ciśnienia. Najczęściej końcówka klina będzie pasować do rozmiaru rolki. W innych przypadkach końcówka klina może być mniejsza i powinna być wyśrodkowana w rolce dolnego ciśnienia. Krok 4 : Ostrożnie obrócić klin z powrotem do pozycji serwisowej i dokręcić dwie śruby mocujące zacisk. Proszę ponownie sprawdzić położenie klina względem rolki. Krok 5: Podłącz elektrycznie przewody klinowe do skrzynki kontrolnej Spec, skręcając oploty w pobliżu złącza, tak aby pokrywały się z gniazdem, włóż i obróć pierścień blokujący w prawo, aby zabezpieczyć. Krok 6: Umieścić dwa zaciski przewodów elektrycznych w odpowiednich pozycjach, jak w punkcie #2 procesu demontażu. Krok 7: Po zainstalowaniu nowego klina zaleca się wykonanie wyrównania klina, zwłaszcza jeśli usunięty klin był mocno zużyty. |

|

5.0 Przewodnik nakładania się

Prowadnice materiału służą do prawidłowego pozycjonowania materiału w obszarze spawania. Te górne i dolne tace prowadzące można regulować w trzech różnych kierunkach, aby zapewnić wszechstronność w różnych zastosowaniach. Tace prowadzące można przesuwać w górę i w dół, w kierunku rolek dociskowych lub od nich, a także na boki. W zależności od konkretnego zastosowania i spawanego materiału, pomocne może być przetestowanie różnych konfiguracji.

| Krok 1: Proszę poluzować dwie śruby motylkowe na każdej z ramek regulacyjnych. Proszę użyć śrubokręta krzyżakowego, aby obrócić ramkę regulacyjną. Obracając w jednym lub drugim kierunku, taca prowadząca przesunie się w górę lub w dół. |  |

| Krok 2: Gdy klin znajduje się w pozycji zgrzewania, proszę spojrzeć z boku, aby wyregulować górną tacę prowadzącą materiał do zamierzonej wysokości. |  |

| Krok 3 : W przypadku dolnej tacy prowadzącej, proszę zamknąć rolki dociskowe na zimnym klinie w ich pozycji zgrzewania i obrócić śrubę regulacyjną, aby dostosować do zamierzonej wysokości. Po zakończeniu dokręcić śrubę motylkową. |  |

| Krok 1: W przypadku górnej tacy prowadnicy materiału, proszę użyć klucza imbusowego 4 mm, aby poluzować śrubę mocującą ramę regulacyjną do uchwytu prowadnicy. |  |

| Krok 2: Dzięki dużej szczelinie w ramie regulacyjnej tacę prowadzącą można ustawić do przodu lub do tyłu. Ustawienie z dala od rolek dociskowych pozwala na większe podgrzanie materiału, gdy zbliża się on do obszaru zgrzewania. Ustawienie w kierunku rolek minimalizuje nagrzewanie wstępne. Po ustawieniu w żądanej pozycji, proszę dokręcić śrubę zamykającą. |  |

| Krok 3 : W przypadku dolnej tacy prowadzącej materiał, należy obrócić spawarkę Spec Extreme na bok, aby zlokalizować i poluzować dwie śruby z łbem krzyżakowym, które mocują uchwyt prowadnicy do podstawy. Uchwyt prowadnicy można umieścić w szczelinie w podstawie Spex w kierunku rolek dociskowych lub z dala od nich, z podobnym skutkiem jak w przypadku górnej tacy prowadzącej materiał. Po umieszczeniu w żądanej pozycji, proszę dokręcić dwie śruby z łbem krzyżakowym. |  |

Aby wyregulować górną i dolną tacę prowadzącą materiał na boki.

|

Krok 1 : Gdy klin znajduje się w pozycji zgrzewania, proszę przyłożyć prostą krawędź do krawędzi prowadzącej każdej tacy prowadzącej, wysunąć w kierunku rolek dociskowych i spojrzeć od góry na rolki, aby prawidłowo je ustawić. Krok 2: W przypadku górnej tacy prowadzącej, proszę poluzować dwie śruby motylkowe znajdujące się na górnej płycie zaciskowej używanej do mocowania tacy prowadzącej do prętów mocujących i przesunąć w celu regulacji. Przyłożyć prostą krawędź do krawędzi tacy prowadzącej, dopasować krawędź rolki dociskowej i/lub wewnętrzną krawędź klina. |

|

| Krok 3: Zdemontowanie górnej prowadnicy może być konieczne, aby można było wyregulować śrubę ustalającą położenie górnej tacy prowadnicy. Obrócić w prawo, aby uzyskać większy rozmiar klina i w lewo, aby uzyskać mniejszy rozmiar klina. Wyregulować śrubę tak, aby taca prowadnicy zatrzymała się w prawidłowym położeniu. |  |

| Krok 4: Po prawidłowym ustawieniu proszę dokręcić śruby motylkowe na płytce zaciskowej, aby ją zabezpieczyć. W przypadku dolnej tacy prowadzącej, proszę użyć klucza imbusowego 2 mm, aby poluzować dwie śruby ustalające znajdujące się w górnej części ramy regulacyjnej. Przesunąć dolną tacę prowadzącą, aby ustawić ją we właściwej pozycji |  |

| Krok 5: Przyłożyć prostą krawędź do dolnej krawędzi tacy prowadzącej, dopasować do krawędzi rolki dociskowej i/lub do zewnętrznej krawędzi klina. Po ustawieniu dokręcić dwie śruby ustalające, aby zabezpieczyć. |  |

Prowadnice przednie służą do pozycjonowania materiału wprowadzanego do urządzenia Spec Extreme Welder. Te przednie prowadnice można regulować zgodnie z konkretnym stylem i rozmiarem używanego klina.

|

Krok 1: Proszę użyć klucza imbusowego 2 mm i poluzować odpowiednie śruby ustalające dla górnej lub dolnej przedniej prowadnicy materiału. |

|

Krok 2 : Proszę przyłożyć prostą krawędź do krawędzi uprzednio wyregulowanych górnej i dolnej prowadnicy materiału i wysunąć prostą krawędź poza przód urządzenia Spec. |

| Krok 3: Przesunąć odpowiednią przednią prowadnicę materiału, aż zetknie się z prostą krawędzią. Proszę powtórzyć kroki 2 i 3 dla drugiej przedniej prowadnicy materiału. |

|

Krok 4 : Po prawidłowym ustawieniu, proszę dokręcić śruby ustalające. |

W przypadku zgrzewania na zakładkę, należy wprowadzić dwa arkusze materiału z jednej i drugiej strony i wsunąć każdą krawędź do prowadnic. Dolny arkusz należy umieścić pomiędzy dwiema płytami dolnej prowadnicy materiału i przyłożyć do krawędzi prowadnicy. Górny arkusz zostanie umieszczony na górnej tacy prowadnicy materiału i przy krawędzi prowadnicy. Rozciągnąć nałożony materiał na rolki dociskowe, ustawić je prawidłowo i opuścić rolki, aby je zabezpieczyć. Zablokować klin w celu zgrzania.

6.0 Przewodnik po zakładkach akrylowych

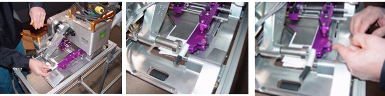

Do zgrzewania taśmą termoprzewodzącą na tkaninach pokrytych akrylem opracowano system prowadzący, który umożliwia prawidłowe ułożenie taśmy.

| Krok 1: Zainstalować dyspenser taśmy na przedniej szynie w górnej części urządzenia Spec. Proszę umieścić dyspenser na końcu szyny powyżej przedniej prowadnicy taśmy. |  |

|

Krok 2: Umieścić rolkę taśmy termoprzylepnej w dozowniku i przełożyć taśmę przez przednią prowadnicę taśmy i dolną część korpusu Spec. |

|

| Krok 3 : Proszę wyjąć górną tacę prowadnicy materiału, aby taśma mogła zostać poprowadzona przez prowadnicę taśmy znajdującą się na dolnej prowadnicy materiału. Wyciągnąć taśmę i nałożyć ją na dolną rolkę dociskową. Ponownie zamontować górną tacę prowadnicy materiału. |  |

Aby zgrzać na zakładkę materiały pokryte akrylem za pomocą taśmy termoprzylepnej, należy wprowadzić materiał z obu stron specyfikacji i przyłożyć krawędź materiału do prowadnic. Proszę upewnić się, że taśma znajduje się w prawidłowej pozycji i nie jest przyciśnięta ani skręcona. Umieścić nałożony materiał i taśmę na rolkach dociskowych i opuścić rolki, aby je zabezpieczyć. Wcisnąć klin, aby rozpocząć zgrzewanie.

7.0 Przewodnik po obszywaniu

Gdy urządzenie Spec Hem Welder jest montowane w fabryce, prowadnica górnej krawędzi została ustawiona prawidłowo dla określonego rozmiaru klina, który jest zainstalowany. Jeśli rozmiar klina zostanie zmieniony, prowadnica górnej krawędzi będzie musiała zostać wyregulowana po zainstalowaniu nowego klina.

| Krok 1: Proszę rozpocząć od demontażu całego systemu prowadnicy obszycia z urządzenia Spec. Gdy klin znajduje się w pozycji serwisowej, proszę odkręcić śrubę mocującą z uchwytu prowadnicy za pomocą klucza imbusowego 4 mm. Ostrożnie wyciągnąć i zdjąć cały system prowadnic i odłożyć go na bok do pracy. |  |

|

| Krok 2: Proszę poluzować dwie czarne śruby radełkowane na górze zewnętrznej prowadnicy i całkowicie rozsunąć obie części prowadnicy. |  |

|

| Krok 3 : Pracując nad wewnętrzną częścią prowadnicy obszycia, proszę poluzować dwie śruby zaciskowe prowadnicy górnej krawędzi za pomocą klucza imbusowego 3 mm. Jedna z tych śrub znajduje się z przodu wewnętrznej prowadnicy obszycia; druga jest zagłębiona w bloku regulacyjnym między czarnymi i białymi śrubami radełkowanymi. |  |

|

| Krok 4: Wewnętrzna górna krawędź prowadnicy to wąski metalowy pasek umieszczony pomiędzy dwiema górnymi płytami zespołu wewnętrznej prowadnicy obszycia. Będzie ona przesuwać się w kierunku lub od krawędzi wewnętrznej prowadnicy obszycia poprzez przyłożenie siły do przedniej śruby mocującej i bloku regulacyjnego do dowolnej krawędzi wewnętrznej prowadnicy obszycia. |  |

|

|

Krok 5: Proszę umieścić linijkę w obrębie dwóch górnych płyt zespołu wewnętrznej prowadnicy obszycia, aby zmierzyć odległość od wewnętrznej górnej prowadnicy krawędzi do krawędzi płyt. Dopasować ten pomiar do nowego rozmiaru klina, który ma zostać zainstalowany. Proszę sprawdzić ten pomiar w dwóch miejscach, aby upewnić się, że wewnętrzna prowadnica górnej krawędzi jest prosta. |

|

|

| Krok 6 : Po zakończeniu dokręcić dwie śruby mocujące. Ponownie zmontować wewnętrzną i zewnętrzną sekcję prowadnicy obszycia, ostrożnie ponownie włożyć prowadnicę obszycia do maszyny Spec i dokręcić śrubę mocującą przez uchwyt prowadnicy, aby przymocować prowadnicę obszycia do maszyny Spec. |  |

|

| Krok 7 : Obrócić klin do pozycji spawania. Poluzować dwie czarne śruby radełkowane na górze bloku regulacyjnego. Proszę przyłożyć prostą krawędź do prowadnicy górnej krawędzi i wysunąć ją w kierunku rolek dociskowych. Wyregulować wewnętrzną część prowadnicy obszycia tak, aby prosta krawędź (prowadnica górnej krawędzi) pokrywała się z wewnętrzną krawędzią klina. Zewnętrzna krawędź klina powinna pokrywać się z krawędzią górnej części prowadnicy obszycia. Po ustawieniu proszę dokręcić czarne śruby radełkowane. |

|

|

| Krok 8 : Poluzować czarne śruby radełkowane na górze prowadnicy zewnętrznej i wsunąć prowadnicę zewnętrzną w prowadnicę wewnętrzną do oporu. Ponownie dokręcić czarne śruby radełkowane. |  |

|

|

Krok 9: Poluzować białą śrubę radełkowaną na bloku regulacyjnym i wysunąć pręt ustalający prowadnicy zewnętrznej, aż dotknie bloku regulacyjnego prowadnicy zewnętrznej. Ponownie dokręcić białą śrubę radełkowaną. |

|

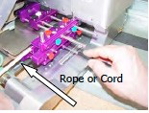

8.0 Przewodnik po sznurkach

| Krok 1: Proszę poluzować dwie czerwone śruby motylkowe na górze bloku regulacji prowadnicy zewnętrznej oraz trzecią czerwoną śrubę motylkową znajdującą się z przodu prowadnicy obszycia pod dolną częścią zespołu prowadnicy zewnętrznej. |   |

| Krok 2: Patrząc z boku urządzenia Spec Welder na blok regulacji prowadnicy zewnętrznej, proszę zlokalizować śrubę z łbem krzyżakowym do regulacji zewnętrznej prowadnicy zagięcia. Znajduje się ona pod środkowym blokiem montażowym prowadnicy zewnętrznej |  |

| Krok 3: Proszę użyć śrubokręta krzyżakowego, aby wyregulować zewnętrzną krawędź prowadnicy. Wymagana regulacja powinna być zgodna z rozmiarem liny lub sznurka. Proszę obrócić zgodnie z ruchem wskazówek zegara dla większego rozmiaru liny lub sznurka. Obrócić w kierunku przeciwnym do ruchu wskazówek zegara dla mniejszego rozmiaru liny lub sznurka. Do pomiaru należy użyć próbki liny lub sznurka w wewnętrznej i zewnętrznej prowadnicy zagięcia. Proszę również zostawić miejsce na zagięcie materiału. Gdy wewnętrzna krawędź prowadnicy jest ustawiona prawidłowo, proszę dokręcić trzy czerwone śruby motylkowe. |  |

9.0 Pocket Guide

|

Krok 1: Proszę poluzować dwie czarne i czerwone śruby motylkowe na górze bloku regulacji prowadnicy zewnętrznej, a także trzecią czerwoną śrubę motylkową znajdującą się z przodu prowadnicy obszycia pod dolną częścią zespołu prowadnicy zewnętrznej (patrz str. 19, krok 1). Krok 2 : Proszę całkowicie wysunąć zewnętrzną prowadnicę i ponownie dokręcić dwie czarne śruby motylkowe. |

|

| Krok 3: Wyregulować zewnętrzną krawędź prowadnicy składania prowadnicy zewnętrznej, wsuwając ją w blok regulacji prowadnicy zewnętrznej, aby utworzyć otwór o maksymalnym rozmiarze w tacy prowadnicy. Po ustawieniu, proszę ponownie dokręcić trzy czerwone śruby motylkowe. |  |

|

Krok 4 : Proszę znaleźć dwie śruby ustalające dostępne przez dwa otwory znajdujące się w pobliżu wewnętrznej krawędzi wewnętrznej sekcji prowadnicy obszycia. Jeden otwór znajduje się z przodu prowadnicy obszycia. Drugi otwór znajduje się tuż przed blokiem regulacji wewnętrznej prowadnicy obszycia. Proszę użyć klucza imbusowego 2 mm, aby lekko poluzować te śruby. Krok 5 : Na obu końcach wewnętrznej krawędzi sekcji prowadnicy górnego obszycia proszę sięgnąć i wysunąć wewnętrzną prowadnicę zagięcia w kierunku prowadnicy zewnętrznej. Wysunięta odległość określi rozmiar kieszeni, która ma zostać wykonana. Gdy wewnętrzna krawędź prowadnicy jest ustawiona, proszę ponownie dokręcić dwie śruby ustalające. |

|

Aby zgrzać kieszeń, należy poluzować dwie czarne śruby motylkowe na górze bloku regulacji prowadnicy zewnętrznej i całkowicie wysunąć prowadnicę zewnętrzną. Złożyć materiał, aby utworzyć kształt kieszeni, wprowadzić krawędź materiału do prowadnicy obszycia i do górnej krawędzi prowadnicy. Przesunąć materiał na długość prowadnicy i poza rolki dociskowe. Wyregulować i ustawić materiał w miejscu zgrzewania, wsunąć zewnętrzną prowadnicę, aby ograniczyć materiał i dokręcić czarne śruby motylkowe. Ponownie umieścić materiał i opuścić rolki dociskowe, aby go zabezpieczyć. Wcisnąć klin, aby rozpocząć spawanie. Podczas spawania należy zwracać uwagę na przepływ materiału wchodzącego do prowadnicy obrzeża i krawędź materiału przy górnej krawędzi prowadnicy.

10.0 Przewodnik po płaskich krawędziach

Aby skonfigurować spawanie w stylu płaskiego obszycia, zostanie dodane ramię dociskowe dźwigni do prowadnicy obszycia, a także zmiana na większe rolki dociskowe.

|

Krok 1: Poluzować dwie czarne i czerwone śruby motylkowe na górze bloku regulacji prowadnicy zewnętrznej, a także trzecią czerwoną śrubę motylkową znajdującą się z przodu prowadnicy obszycia pod dolną częścią zespołu prowadnicy zewnętrznej (patrz str. 19, krok 1). |

|

|

Krok 2 : Proszę lekko wysunąć zewnętrzną prowadnicę i ponownie dokręcić czarne śruby motylkowe. |

|

| Krok 3: Zlokalizować dwa kołki na wewnętrznej krawędzi środkowego bloku regulacyjnego prowadnicy zewnętrznej. Proszę przymocować ramię dociskowe dźwigni do tych kołków, upewniając się, że jest uskok od prowadnicy zewnętrznej do ramienia dociskowego dźwigni. Proszę użyć dostarczonej śruby, aby zamocować |  |

|

Krok 4: Wymienić rolki dociskowe, wykręcając śrubę i podkładkę z półosi, zsuwając istniejącą rolkę i instalując większą rolkę z tą samą śrubą i podkładką. Proszę upewnić się, że sworzeń blokujący na półosi jest osadzony w rolce. |

|

|

Krok 5: Uwaga: Aby zapewnić miejsce między ramieniem dociskowym dźwigni a rolkami dociskowymi, należy użyć klucza imbusowego 4 mm, aby poluzować śrubę mocującą prowadnicę obszycia. Proszę przesunąć prowadnicę całkowicie do przodu w szczelinie regulacyjnej i ponownie dokręcić śrubę. |

|

|

Krok 6: Poluzować dwie czarne śruby motylkowe na górze bloku regulacyjnego prowadnicy zewnętrznej, wsunąć prowadnicę zewnętrzną z powrotem w kierunku sekcji prowadnicy wewnętrznej, aż się zatrzyma, i ponownie dokręcić śruby motylkowe |

|

|

Krok 7 : Proszę zlokalizować śrubę regulacyjną zewnętrznej prowadnicy składania (patrz strona 20, rysunek 2). Za pomocą śrubokręta krzyżakowego obrócić w kierunku przeciwnym do ruchu wskazówek zegara, aby całkowicie wysunąć wewnętrzną krawędź prowadnicy składania, aż do zatrzymania ruchu. Powinno to spowodować ustawienie zewnętrznej krawędzi prowadnicy składania względem wewnętrznej krawędzi prowadnicy składania. Po ustawieniu, proszę dokręcić trzy czerwone śruby motylkowe. |

|

|

Krok 8: Uwaga: W ramach testu, po obróceniu klina do pozycji zgrzewania, należy wywrzeć nacisk bokiem klina na ramię dociskowe dźwigni, aby lekko ścisnąć ramię. Nacisk ten jest ważny dla stopienia tworzywa termoplastycznego wokół zagięcia w celu uzyskania płaskiego wykończenia. |

|

Aby zgrzać płaskie obszycie, należy poluzować dwie czarne śruby motylkowe na górze bloku regulacji prowadnicy zewnętrznej i lekko wysunąć prowadnicę zewnętrzną. Składając materiał, wprowadzić krawędź materiału do prowadnicy obszycia i do górnej krawędzi prowadnicy. Przesunąć materiał na długość prowadnicy i poza rolki dociskowe. Wyregulować i ustawić materiał w miejscu zgrzewania, wsunąć zewnętrzną prowadnicę, aby ograniczyć materiał i ponownie dokręcić czarne śruby motylkowe. Ponownie umieścić materiał i opuścić rolki dociskowe, aby go zabezpieczyć. Zacisnąć klin, aby rozpocząć zgrzewanie. Podczas spawania należy zwracać uwagę na przepływ materiału wchodzącego do prowadnicy obrzeża i krawędź materiału przy górnej krawędzi prowadnicy.

11.0 Przewodnik po obszyciach akrylowych

Do zgrzewania taśmą termoprzewodzącą materiałów powlekanych akrylem opracowano system prowadzący, który umożliwia prawidłowe ułożenie taśmy.

|

Krok 1: Proszę zainstalować dyspenser taśmy na przedniej szynie w górnej części modułu silnika Spec. Proszę umieścić dyspenser na końcu szyny powyżej przedniej prowadnicy taśmy Krok 2: Umieścić rolkę taśmy termoprzylepnej w dozowniku i wyregulować dozownik, jeśli to konieczne, aby taśma przeszła przez pokrętło regulacji docisku. |

|

|

Krok 3 : Proszę poprowadzić taśmę przez krótką część prowadnicy taśmy, a następnie obrócić taśmę pod kątem prostym i poprowadzić ją przez długość prowadnicy taśmy zawartą w zespole prowadnicy obszycia. |

|

|

Krok 4 : Gdy taśma pojawi się na końcu prowadnicy, proszę wysunąć taśmę i przełożyć ją nad rolką dociskową. |

|

Aby zgrzać materiały z powłoką akrylową za pomocą taśmy termoprzylepnej, należy postępować zgodnie z wcześniejszymi instrukcjami dotyczącymi wykonywania trzech rodzajów zgrzewów.

12.0 Keder Guide

Gdy maszyna Spec Keder jest montowana w fabryce, górne i dolne prowadnice krawędzi zostały ustawione prawidłowo dla szerokości materiału i sznurka PVC, które zostały zamówione wraz z maszyną. W przypadku zmiany na materiał o innej szerokości, przewód PVC i/lub inny styl kedera (pojedyncza lub podwójna fałda), górne i dolne prowadnice krawędzi będą musiały zostać wyregulowane. Aby wyregulować:

|

Krok 1 : Proszę rozpocząć od demontażu całego systemu prowadnic keder z urządzenia Spec. Gdy klin znajduje się w pozycji serwisowej, proszę odkręcić dwie śruby z łbem krzyżakowym z mocowania prowadnicy i boku maszyny. Ostrożnie wyciągnąć i zdjąć cały system prowadnic i odłożyć na bok do pracy. |

|

|

Krok 2 : Poluzować dwie czarne śruby radełkowane na górze zewnętrznej prowadnicy kanału przewodu i całkowicie rozsunąć dwie sekcje prowadnicy. |

|

|

Krok 3 : Pracując nad wewnętrzną sekcją prowadnicy Keder, proszę poluzować dwie śruby zaciskowe prowadnicy górnej krawędzi za pomocą klucza imbusowego 3 mm. Jedna z tych śrub znajduje się w pobliżu przedniej części prowadnicy; druga znajduje się tuż przed blokiem regulacyjnym. |

|

|

Krok 4 : Proszę wykonać tę samą procedurę, co w kroku 3, aby poluzować dwie śruby mocujące bezpośrednio za śrubami wykonanymi w kroku 3. Spowoduje to poluzowanie prowadnicy dolnej krawędzi. Jedna z tych śrub jest zagłębiona w bloku regulacyjnym pomiędzy czarnymi i białymi śrubami radełkowanymi. |

|

|

Krok 5 : Wewnętrzna górna krawędź prowadnicy to wąski metalowy pasek umieszczony pomiędzy dwiema górnymi płytami zespołu wewnętrznej prowadnicy. Będzie on przesuwał się w kierunku do lub od krawędzi wewnętrznej prowadnicy kedera poprzez przyłożenie siły do przednich śrub zaciskowych i pchanie lub ciągnięcie w dowolnym kierunku do jednej z krawędzi wewnętrznej prowadnicy kedera. |

|

|

Krok 6 : W przypadku podajnika z podwójną klapą, proszę włożyć próbkę materiału o odpowiedniej szerokości, a także linkę PVC o odpowiedniej średnicy. Wyregulować wewnętrzną górną krawędź prowadnicy tak, aby dotykała górnej krawędzi materiału. Przesunąć prowadnicę dolnej krawędzi do prowadnicy górnej krawędzi i sprawdzić, czy dolna krawędź materiału dotyka dolnej krawędzi prowadnicy. |

|

|

Krok 7 : Po zakończeniu, proszę przytrzymać zarówno materiał jak i przewód na miejscu podczas dokręcania dwóch zestawów śrub zaciskowych. |

|

|

Krok 8 : W przypadku podajnika z pojedynczą klapą, przesunąć górną krawędź prowadnicy materiału całkowicie do przodu. W razie potrzeby proszę użyć linijki, aby zmierzyć odległość między górną krawędzią prowadnicy materiału a krawędzią wewnętrznej sekcji prowadnicy kedera. Odległość ta powinna wynosić około 10 mm. Po zakończeniu proszę dokręcić dwie śruby mocujące. |

|

|

Krok 9 : Podobnie jak w przypadku podwójnej klapy opisanej w kroku 6, należy włożyć próbkę materiału o odpowiedniej szerokości, a także linkę PVC o odpowiedniej średnicy. Proszę przyłożyć górną krawędź materiału do górnej krawędzi prowadnicy materiału wykonanej w kroku 8. Przesunąć dolną prowadnicę krawędzi do dolnej krawędzi materiału. Po zakończeniu proszę dokręcić śruby mocujące dolną krawędź prowadnicy materiału.

|

|

|

Krok 10: Ponownie zamontować wewnętrzną i zewnętrzną sekcję prowadnicy kedera, dokręcając czarne śruby radełkowane. |

Double Flap Keder

Keder z pojedynczą klapą

|

|

Krok 11 : Ostrożnie ponownie włożyć prowadnicę do maszyny Spec, odpowiednio ustawić kołki rozporowe, a następnie ponownie włożyć i dokręcić śruby z łbem krzyżakowym przez mocowanie prowadnicy, aby zamocować system prowadnicy do maszyny Spec.

|

|

|

Krok 12 : Obrócić klin do pozycji spawania. Poluzować dwie czarne śruby radełkowane na górze bloku regulacyjnego. Proszę przyłożyć prostą krawędź do boku klina i wysunąć wewnętrzną część prowadnicy, aby dopasować ją do prostej krawędzi. Po ustawieniu, proszę ponownie dokręcić czarne śruby radełkowane.

|

|

|

Krok 13: Proszę sprawdzić, czy klin przesuwa się czysto z pozycji spawania do pozycji schowania i z powrotem. Jeśli klin przemieszcza się w obrębie wewnętrznej sekcji prowadnicy kedera, należy poluzować dwie śruby ustalające z boku bloku regulacyjnego i użyć śrubokręta krzyżakowego na śrubie w bloku regulacyjnym, aby podnieść lub opuścić sekcję prowadnicy |

|

|

Krok 14 : Proszę sprawdzić wyrównanie zewnętrznej sekcji prowadnicy kedera. Jeśli wymaga ona wyśrodkowania względem sekcji wewnętrznej, należy poluzować dwie śruby ustalające z boku bloku montażowego prowadnicy i użyć śrubokręta krzyżakowego na śrubie w bloku montażowym, aby podnieść lub obniżyć prowadnicę zewnętrzną.

|

|

13.0 Keder Framework

Specjalna rama została zaprojektowana do utrzymywania maszyny Spec Keder i dostarczania materiału PVC i sznurka. Rama ta jest częściowo zdemontowana i będzie wymagać uzupełnienia. W zależności od konfiguracji wysyłki, rama może być przedstawiona w jednym z poniższych podziałów. Proszę znaleźć poniżej odpowiedni podział przesyłki i wykonać niezbędny montaż.

|

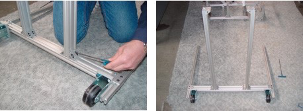

Krok 1 : Po wyjęciu ramy z pudełka (pudełek) należy rozłożyć poszczególne sekcje na podłodze w celu ich rozdzielenia. Możliwe jest posiadanie 2, 3 lub 4 różnych sekcji. |

|

|

Krok 2: Pierwszym elementem montażowym może być dolny wspornik podstawy do przedniej nogi i wspornika rolki. Proszę umieścić wsporniki w połączeniu kątowym i dokręcić śruby. Całość powinna wyglądać jak na poniższym obrazku. |

|

|

Krok 3 : Proszę położyć ukończoną sekcję wspornika przedniej nogi na boku i ustawić sekcję dostarczania materiału ramy w podobny sposób. Nogi powinny pasować do góry i do wsporników przymocowanych do sekcji dostarczania materiału. Dokręcić śruby na obu nogach. |

|

|

Krok 4 : Umieścić ukończoną przednią część ramy pionowo z kołami rolkowymi na ziemi. Proszę wypionować część ramy podtrzymującą maszynę na kółkach rolkowych. Te dwie sekcje można teraz połączyć. Dokręcić wszystkie śruby związane z tymi dwiema sekcjami. |

|

|

Krok 5 : Po zakończeniu montażu rama Keder Delivery System powinna wyglądać jak na poniższym rysunku.

|

|

13.1 Materiał podajnika i konfiguracja przewodu

|

Krok 1: Proszę wsunąć szpulę przewodu PVC przez dłuższy z dwóch wałków znajdujących się na końcu ramy systemu dostarczania. Proszę prawidłowo umieścić szpulę na wałku i zabezpieczyć ją zaciskami końcowymi. Linka powinna teraz zostać przewleczona przez otwór i wyciągnięta w kierunku maszyny Spec Keder. Proszę postępować zgodnie z tą samą procedurą, aby zainstalować rolkę materiału |

|

|

Krok 2 : Przełożyć materiał przez górne bloki mocujące i przez poziomy wałek. W razie potrzeby wyregulować bloki mocujące, aby zabezpieczyć i ukierunkować materiał. Proszę obrócić materiał wokół ukośnego wałka i przeprowadzić go przez dolne bloki mocujące. W razie potrzeby ponownie wyregulować dolne bloki mocujące. Na koniec należy poprowadzić materiał wokół pionowego walca i wysunąć go w kierunku maszyny Spec Keder. |

|

|

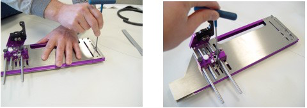

Krok 3 : Złożyć materiał i rozpocząć wprowadzanie dolnego zagięcia do dolnego otworu prowadnicy systemu prowadnic keder. Złożyć górną część materiału i wprowadzić ją do górnego otworu prowadnicy systemu prowadnic keder. Ostrożnie przesunąć materiał przez system prowadnic, aż znajdzie się poza obszarem spawania. |

|

|

Krok 4 : Wprowadzić linkę w zagięcie materiału i wsunąć przez system prowadnicy keder. Wyciągnąć koniec linki z materiału w miejscu zgrzewania. |

|

|

Krok 5 : Proszę popchnąć do wewnątrz gwintowaną dźwignię z boku zewnętrznej sekcji prowadnicy, aby zwolnić ramię dźwigni dociskowej. Ostrożnie wsunąć zewnętrzną prowadnicę w kierunku wewnętrznej sekcji prowadnicy i prawidłowo umieścić materiał i przewód w systemie prowadnicy. Po zakończeniu dokręcić dwie czarne śruby radełkowane na prowadnicy zewnętrznej. |

|

|

Krok 6 : Ponownie umieścić materiał i przewód w systemie prowadnic keder i zacisnąć materiał wokół przewodu. Opuścić dźwignię rolek dociskowych, aby uzyskać ciasne dopasowanie między materiałem owiniętym wokół sznurka. Pociągnąć gwintowaną dźwignię w kierunku przeciwnym do ruchu wskazówek zegara, aby wysunąć ramię dźwigni dociskowej i zablokować je przed zagięciem materiału i sznurka. |

|

|

Krok 7: Poniżej znajdują się zdjęcia z różnych kątów ustawienia materiału. |

|

|

Krok 8 : Gdy materiał, przewód, system prowadnic kedera oraz odpowiednia temperatura, prędkość i ciśnienie urządzenia Spec Welder są prawidłowo ustawione, należy odchylić ramię dźwigni klinowej, aby wykonać kilka pasków testowych zgrzewanego kedera. Proszę wyregulować dowolny lub wszystkie segmenty konfiguracji materiału, aby wprowadzić zmiany zapewniające płynną produkcję kedera. |

|

14.0 Konfiguracja materiału

Materiał powinien być rozłożony tak płasko, jak to możliwe, na podłodze lub stole, w zależności od tego, jak ustawiony jest obszar produkcji. W przypadku większości materiałów, a zwłaszcza cieńszych wyrobów, preferowane jest wyciąganie zmarszczek lub naciąganie. Zastosowanie blachy w maszynie lub obok niej na stole pozwala na użycie magnesów do pozycjonowania i przytrzymywania materiału. Dobrą praktyką jest podklejanie materiału.

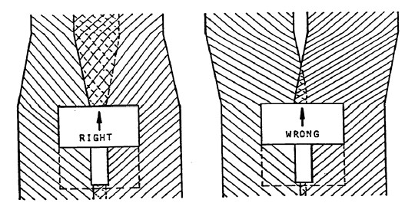

Aby wykonać spoiny zakładkowe, należy zawsze nakładać na siebie materiał o szerokości większej niż końcowa szerokość spoiny. Przykład: W przypadku spoiny o szerokości 1 1/2" należy nałożyć na siebie koniec materiału lub wykonać 2 do 2 1/2". Maszyna dosunie materiał do żądanej zakładki. Jeśli materiał nie zachodzi na siebie lub nie jest prawidłowo ułożony, maszyna nie wykona żądanego zgrzewu zakładkowego. Proszę zobaczyć przykład poniżej.

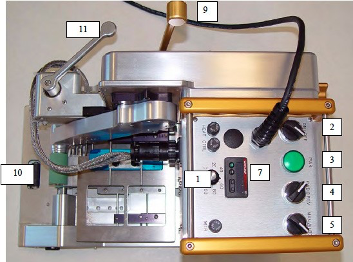

15.0 Instrukcje operacyjne

- Proszę włączyć przełącznik zasilania nr 2. Zielona kontrolka zasilania #3 zapali się z jednosekundowym opóźnieniem. Zielone światło pozostanie włączone jako wskaźnik zasilania grzejników.

- Regulator temperatury #7 włączy się z 1-2 sekundowym opóźnieniem po zapaleniu się zielonej kontrolki zasilania. Jednostki są fabrycznie ustawione w stopniach Celsjusza. Proszę naciskać przycisk w górę lub w dół, aż do osiągnięcia żądanej temperatury. Czas nagrzewania wynosi od jednej do dwóch minut. Proszę nie ustawiać temperatury powyżej 510 stopni C. Dla przykładowych spoin, proszę ustawić kontroler na 400 stopni C. Może to nie być ostateczne ustawienie.

- Proszę ustawić przełącznik For/Rev nr 4 w pozycji Forward. Wskazuje to kierunek ruchu maszyny i napędu/rolki dociskowej.

- Proszę ustawić przełącznik Man/Auto #5 w pozycji Auto. Spowoduje to włączenie lub uruchomienie rolek napędowych/ dociskowych, gdy klin zostanie przesunięty do pozycji spawania.

- Zamontować zespół koła napędowego nr 10 pod dolną rolką dociskową. Spowoduje to automatyczny ruch maszyny. Gdy zespół koła napędowego jest wyjęty, maszyna może być używana w trybie stacjonarnym.

- #Nr 1 to regulator prędkości. Można ją regulować w zakresie 0-30 stóp na minutę. Normalne ustawienie będzie w zakresie od 30 do 60%, dla towarów 12-30 mil.

- Włożyć materiał do maszyny z zainstalowanymi odpowiednimi prowadnicami i zamknąć uchwyt koła dociskowego #9.

- Odchylić dźwignię klinowania #11 w kierunku maszyny, co spowoduje automatyczne rozpoczęcie ruchu Spec do przodu i zaczepienie klina o materiał.

- Regulować prędkość w górę lub w dół, aż do uzyskania prawidłowego zgrzewu.

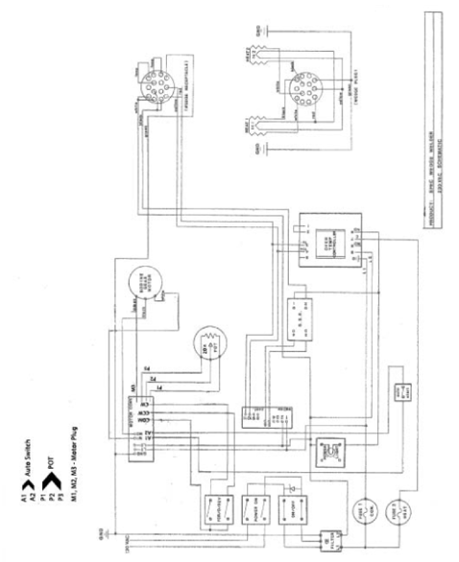

16.0 Sterowanie silnikiem

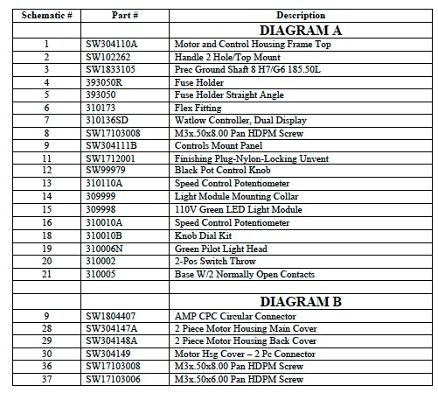

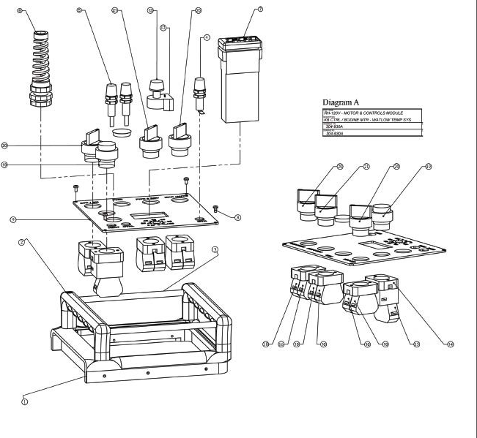

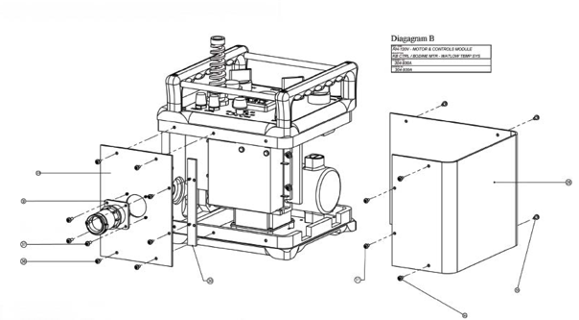

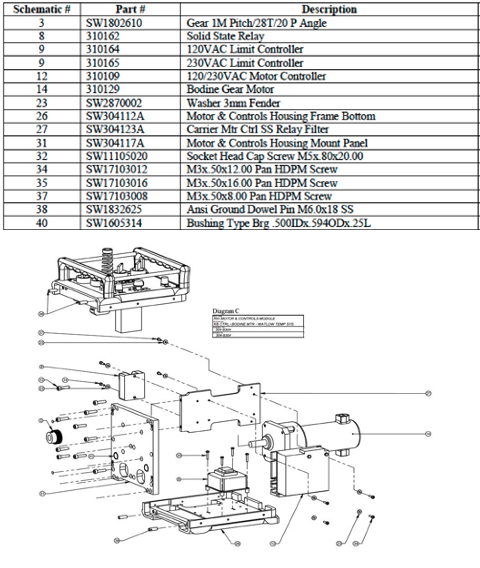

16.1 Moduł silnika i sterowania RH-120v - schemat A i B

16.2 Moduł silnika i sterowania RH-120v - schemat C

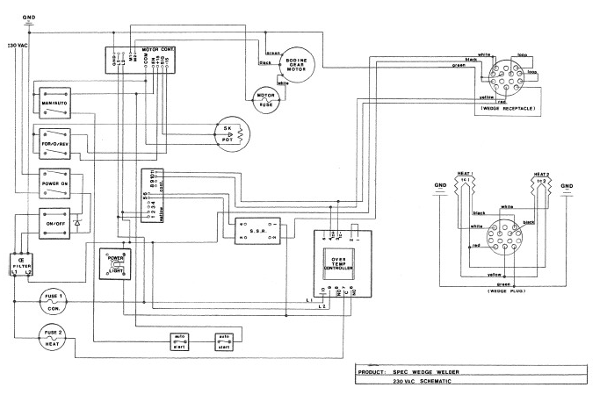

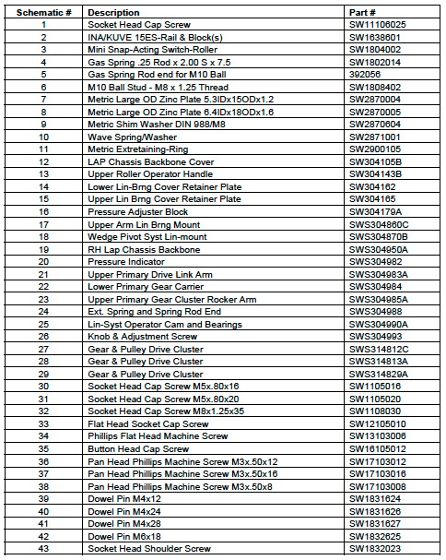

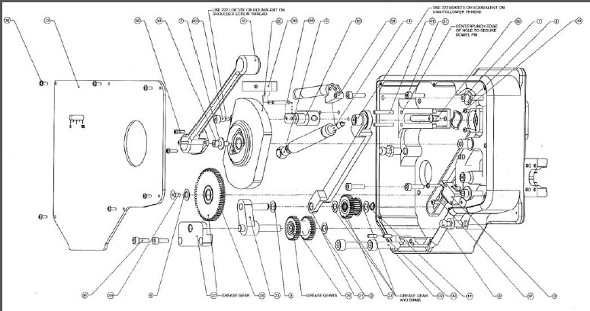

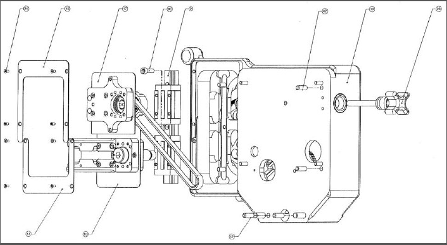

17.0 Schematy

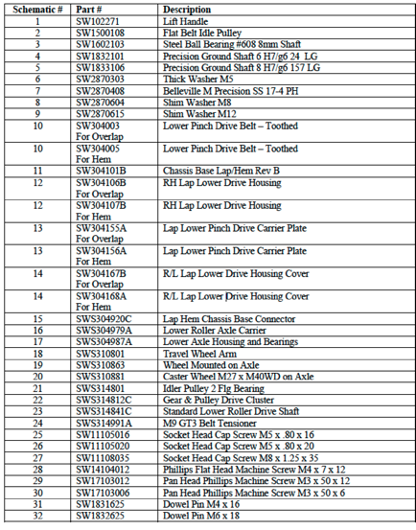

17. 1 Podstawa podwozia rolowanego ze spoiną zakładkową RH - schemat D

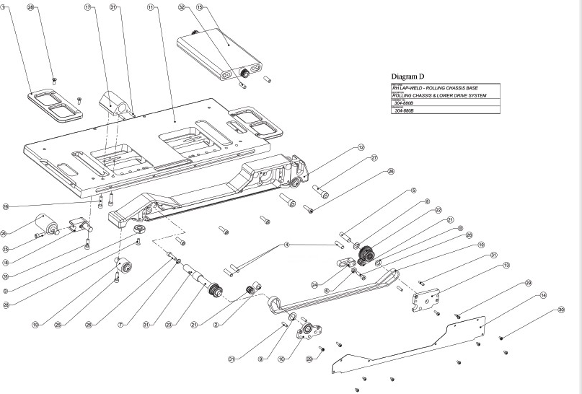

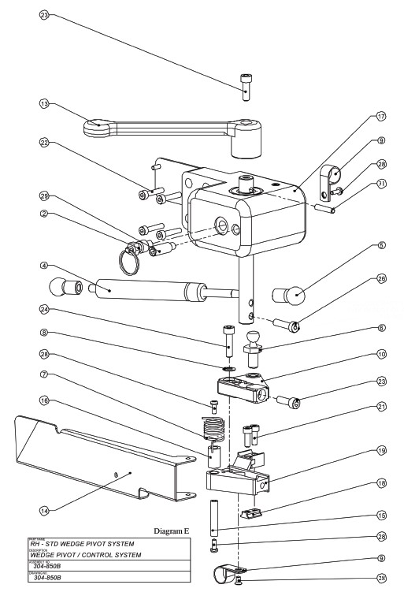

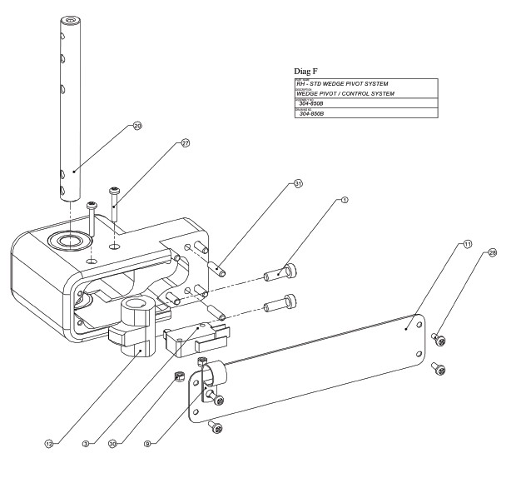

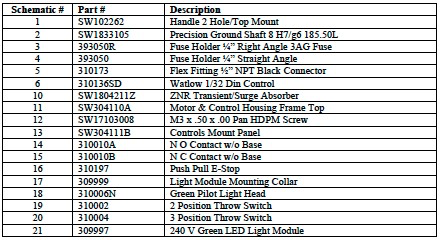

17.2 Obudowa przegubu klinowego - schemat E&F

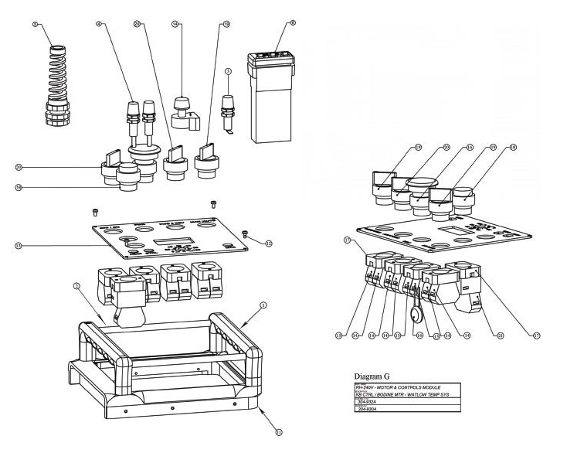

17.3 Moduł silnika i sterowania RH-240V - schemat G

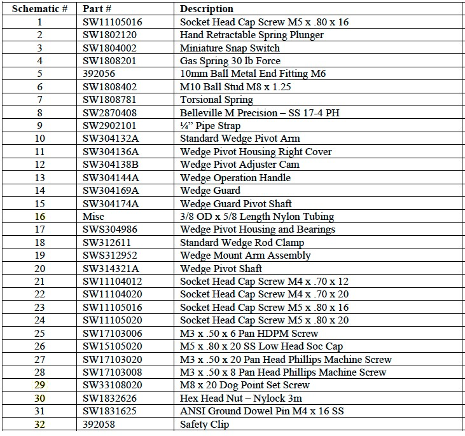

17.4 Szkielet podwozia i sterowanie

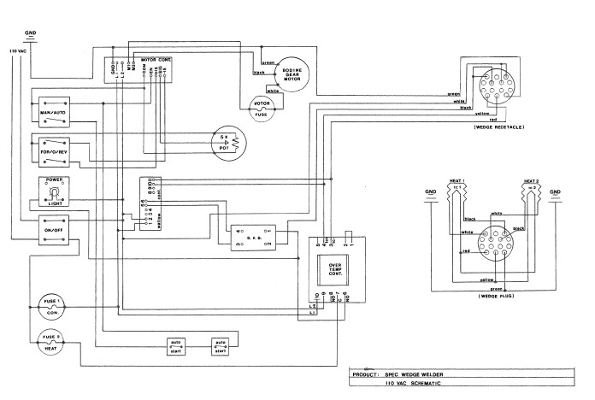

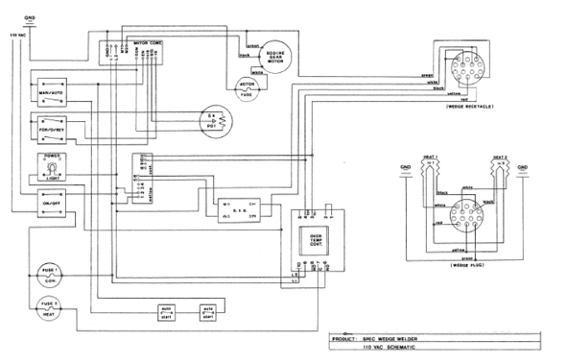

18.0 Schemat połączeń

18.1 110V

18.2 220V