Niniejsza instrukcja obsługi ma służyć jako przewodnik podczas obsługi spawarki T600 Extreme Seam. Aby zapewnić optymalną wydajność spawarki, prosimy dokładnie przestrzegać zaleceń i specyfikacji.

Spis treści

- Rozdział 1: Przeznaczenie

- Rozdział 2: Wyjaśnienie ostrzeżeń

- Rozdział 3: Wymagania elektryczne i dotyczące powietrza

- Rozdział 4: Zasady uszczelniania termicznego

- Rozdział 5: Definicja kontroli

- Rozdział 6: Zalecane części zamienne

- Rozdział 7: Specyfikacja maszyny

- Rozdział 8: Konserwacja

- Rozdział 9: Specyfikacje dotyczące transportu i przechowywania

- Rozdział 10: Wymagania techniczne

- Rozdział 11: Dodatkowe dokumenty maszyny

Aby uzyskać więcej informacji technicznych dotyczących tego urządzenia, proszę zadzwonić do naszego Centrum Rozwiązywania Problemów pod numer 1-855-888-WELD lub wysłać wiadomość e-mail na adres service@weldmaster.com.

1.0 Przeznaczenie

T600 to obrotowa zgrzewarka gorącym powietrzem przeznaczona do zgrzewania termicznego tworzyw sztucznych, takich jak:

- Tkaniny winylowe (PVC) laminowane i powlekane

- Folie winylowe (PVC) i poliuretanowe (PU)

- Tkanina powlekana poliuretanem (PU) i polipropylenem (PP)

- Polietylen (PE)

- Folia i tkaniny z gumy termoplastycznej (TPR)

- Włóknina poliestrowa i polipropylenowa

- Różne taśmy klejące

- Taśma zgrzewalna

- Sztywne produkty wytłaczane

Producent nie wyraża na to zgody:

- Jakie są inne zastosowania tych maszyn?

- Usunięcie jakichkolwiek osłon bezpieczeństwa podczas pracy.

- Nieautoryzowana modyfikacja urządzeń.

- Używanie części zamiennych niezatwierdzonych przez producenta.

Tylko odpowiednio przeszkolony technik może obsługiwać i/lub wykonywać rutynową konserwację lubnaprawy maszyn.

Tylko odpowiednio przeszkolony technik może obsługiwać i/lub wykonywać rutynową konserwację lubnaprawy maszyn.

UWAGA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia powstałe w wyniku niewłaściwego użytkowania tego urządzenia.

2.0 Wyjaśnienie ostrzeżeń

Na maszynie Miller Weldmaster T600 znajduje się kilka różnych symboli ostrzegawczych. Symbole te mają ostrzegać operatora o potencjalnie niebezpiecznych obszarach maszyny. Proszę zapoznać się z ich rozmieszczeniem i znaczeniem.

Uwaga: Gorąco

Symbol "Uwaga: Gorące" jest umieszczony na osłonie w pobliżu gorących powierzchni.

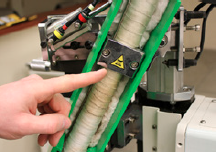

Niebezpieczeństwo: Punkty ucisku

Symbol "Niebezpieczeństwo: Punkty uszczypnięcia" jest umieszczony w pobliżu wszelkich potencjalnych punktów uszczypnięcia. Proszę nie umieszczać żadnych części ciała w pobliżu tych sekcji maszyny podczas jej pracy.

Uwaga: Proszę odłączyć urządzenie

Naklejka "Uwaga: Proszę odłączyć urządzenie" znajduje się w pobliżu otworu obudowy i wszystkich paneli dostępu. Aby zapobiec porażeniu prądem, urządzenie powinno być zawsze odłączone od zasilania przed otwarciem drzwi obudowy.

Ostrzeżenie: Proszę trzymać ręce z daleka

Naklejka "Ostrzeżenie: Proszę trzymać ręce z daleka" znajduje się na zespole grzałki. Aby zapobiec uszczypnięciom lub oparzeniom, należy zawsze zwracać uwagę na położenie rąk.

Ostrzeżenie: Wysoka temperatura powietrza

Naklejka "Ostrzeżenie: Wysoka temperatura powietrza" jest umieszczona na zespole nagrzewnicy.

Uwaga: Elektryczność

Naklejka "Uwaga: Elektryczność" jest umieszczana w pobliżu obszarów, w których znajdują się urządzenia elektryczne.

3.0 Wymagania elektryczne i dotyczące powietrza

Ostrzeżenie! Tylko wykwalifikowany elektryk może podłączyć zasilanie elektryczne.

Ostrzeżenie! Tylko wykwalifikowany elektryk może podłączyć zasilanie elektryczne.

Przygotowanie - Światowa potęga

-

Proszę upewnić się, że zasilanie wynosi 230 V, 25 A, 50/60 Hz lub 400 V, 16 A, 50/60 Hz , a ciśnienie zasilania osiąga wartość 120 psi (8,3 bara) podczas pracy urządzenia.

-

Proszę upewnić się, że napięcie i natężenie prądu są odpowiednie dla urządzenia i zgodne z powyższą specyfikacją.

-

Należy wykonać odpowiednie uziemienie do zacisku uziemienia znajdującego się na urządzeniu.

-

Przed uruchomieniem maszyny należy upewnić się, że w jej pobliżu nie ma łatwopalnych śmieci. Tylko upoważnione osoby mogą przebywać w pobliżu maszyny podczas jej użytkowania.

-

W sytuacji awaryjnej proszę nacisnąć przycisk zatrzymania awaryjnego.

Zasilanie elektryczne

Ze względu na liczbę dostępnych gniazd w różnych stylach, przewód nie zawiera wtyczki. Zaleca się, aby Państwa elektryk zainstalował wtyczkę, która jest porównywalna z Państwa stylem gniazda zasilania. Mogą Państwo zdecydować się na podłączenie przewodu zasilającego do zasilacza. Zaleca się, aby elektryk użył skrzynki przyłączeniowej z przełącznikiem ON/OFF. Urządzenie Miller Weldmaster T300 wymaga jednej z następujących instalacji elektrycznych:

- 25 A - Jednofazowy - 230 V

- 16 A - Jednofazowy - 400 V

Dostawa powietrza do sklepu

Model Miller Weldmaster T300 zawiera zawór zasilania powietrzem w warsztacie, który umożliwia szybkie podłączanie i odłączanie zasilania powietrzem w warsztacie. Ze względu na liczbę różnych stylów złączy pneumatycznych, męskie szybkozłącze nie jest dołączone do zestawu. Należy wybrać szybkozłącze męskie z gwintem ¼ cala NPT (National Pipe Thread), aby dopasować je do szybkozłącza żeńskiego. Urządzenie Miller Weldmaster T600 wymaga następujących parametrów powietrza warsztatowego:

- Minimum 5 cfm przy 120 psi

- Nie przekraczać 140 litrów/min przy ciśnieniu 8,3 bara

- Wbudowany separator wody i zanieczyszczeń

4.0 Zasady uszczelniania termicznego

Ciepło

System ogrzewania gorącym powietrzem

Ciepło wymagane do spawania jest wytwarzane elektrycznie przez jeden element grzejny umieszczony wewnątrz obudowy elementu grzejnego. Wewnętrzna sprężarka powietrza pompuje powietrze nad element grzewczy i przenosi ciepło przez dyszę gorącego powietrza, nakładając ciepło na spawany materiał. Temperatura gorącego powietrza wynosi od 25 do 730 stopni Celsjusza (od 100 do 1350 stopni Fahrenheita).

System ogrzewania gorącym klinem

System grzewczy Hot Wedge wykorzystuje cztery wkłady grzewcze do elektrycznego podgrzewania klina. Temperatura Hot Wedge wynosi od 25 do 490 stopni Celsjusza (od 100 do 915 stopni Fahr- enheita).

Prędkość

Prędkość rolek spawalniczych określa czas oddziaływania ciepła na spawany materiał. Im wolniejsze ustawienie prędkości, tym więcej materiału zostanie podgrzane. Im szybsze ustawienie prędkości, tym mniej materiału zostanie podgrzane. Aby uzyskać najlepszą spoinę, do materiału należy przyłożyć minimalną ilość ciepła, jednocześnie uzyskując pełną spoinę. Zbyt duża ilość ciepła spowoduje odkształcenie materiału, natomiast zbyt mała ilość ciepła uniemożliwi spawanie materiału.

Ciśnienie

Nacisk rolki zgrzewającej jest ostatnim krokiem podczas tworzenia zgrzewu. Nacisk rolki zgrzewającej ściska rozgrzany materiał, kończąc proces zgrzewania.

Podsumowanie

Podczas zgrzewania właściwa kombinacja ciepła, prędkości i ciśnienia pozwoli Państwu uzyskać prawidłowo zgrzany szew.

5.0 Definicja kontroli

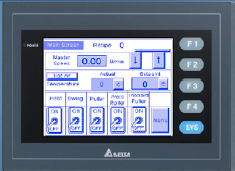

Ekran główny - obsługa HMI

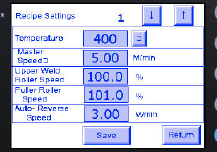

Numer receptury: Jestto konkretna kombinacja parametrów ciepła i prędkości używana do zgrzewania różnych rodzajów tkanin. Pokazuje, która receptura jest aktualnie używana na urządzeniu. 0 - 25 Dostępne ustawienia receptury. Aby zmienić recepturę, włącznik/wyłącznik zgrzewania musi znajdować się w pozycji wyłączonej.

Prędkość urządzenia : Jest to prędkość wałka spawalniczego. Prędkość można regulować, naciskając strzałki w górę lub w dół. Każde naciśnięcie przycisku zwiększa lub zmniejsza prędkość o 0,01 m/min. Przytrzymanie przycisku przez 1 sekundę spowoduje zwiększenie lub zmniejszenie prędkości o 1 m/min.

Rzeczywista temperatura: Jest to aktualna temperatura urządzenia.

Wartość zadana temperatury: Jest to temperatura, jaką ma osiągnąć urządzenie w celu zgrzewania termicznego tworzyw sztucznych.

Przełącznik ogrzewania: Służy do włączania/wyłączania regulatora temperatury.

Przycisk Heat Swing: Włącza/wyłącza funkcję Heat Swing. Ramię wahadłowe nie będzie się obracać, gdy ta opcja jest ustawiona na OFF.

Przełącznik ściągacza: Włącza/wyłącza ściągacz do płyt zewnętrznych. Ściągacz pozostanie w pozycji podniesionej i nie będzie się obracał w pozycji wyłączonej.

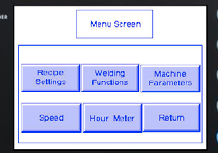

Ekran menu - Funkcje spawania

Ten ekran służy do regulacji procentowej prędkości górnego wałka i wałka ciągnącego. Gdy wszystkie wałki są zsynchronizowane, prędkość pokazuje 100,0%. Proszę dostosować wartości procentowe, aby zmienić prędkości poszczególnych rolek. Rzeczywistą prędkość wałka można sprawdzić na ekranie wyświetlania prędkości maszyny.

Auto-Reverse: Dostosowuje prędkość cofania rolek, gdy maszyna zatrzymuje zgrzewanie. Funkcja ta ma na celu zminimalizowanie pominiętych zgrzewów i stworzenie idealnego produktu. Strzałki W GÓRĘ i W DÓŁ zwiększają i zmniejszają prędkość cofania.

Przełączniki ON/OFF: Przełączniki Drive FWD/REV, Drive System ON/OFF i Foot Pedal Override ON/OFF służą do włączania/wyłączania funkcji.

Ustawienia opóźnienia: Służą one do eliminowania pustych przestrzeni w szwie.

Czas opóźnienia rozpoczęcia jazdy: Po naciśnięciu pedału nożnego czas opóźnienia rozpoczęcia jazdy opóźni obrót rolek spawalniczych do momentu osiągnięcia ustawionego punktu. Czas opóźnienia rozpoczęcia jazdy zostanie dostosowany przez operatora do żądanego ustawienia.

Czas opóźnienia zatrzymania napędu: Po zwolnieniu pedału nożnego rolki spawalnicze będą się obracać do momentu, gdy czas opóźnienia zatrzymania rolki osiągnie ustawioną wartość. Czas opóźnienia zatrzymania rolki zostanie dostosowany przez operatora do żądanego ustawienia.

Czas automatycznego cofania: Po zwolnieniu pedału nożnego rolki spawalnicze będą obracać się do tyłu, aż czas opóźnienia zatrzymania rolki osiągnie ustawioną wartość, a czas automatycznego cofania osiągnie ustawioną wartość. Czas automatycznego cofania zostanie dostosowany przez operatora do żądanego ustawienia.

Auto-Reverse: Dostosowuje prędkość cofania rolek, gdy maszyna zatrzymuje zgrzewanie. Funkcja ta ma na celu zminimalizowanie pominiętych zgrzewów i stworzenie idealnego produktu. Strzałki W GÓRĘ i W DÓŁ zwiększają i zmniejszają prędkość cofania.

Zmiana hasła: Administrator urządzenia może zmienić ośmiocyfrowe hasło urządzenia.

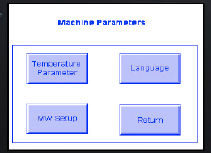

Parametr temperatury: Służy do regulacji wartości PID (Proportional Integral Derivative).

- KP = współczynnik proporcji

- TI = czas całkowania

- TD = Rate Time

Hi-Temp Limit: Maksymalna temperatura nagrzewania urządzenia. Gdy rzeczywista temperatura przekroczy ten limit, urządzenie automatycznie przestanie się nagrzewać.

Alarm przekroczenia temperatury: Gdy rzeczywista temperatura jest wyższa niż temperatura alarmu przekroczenia temperatury, na ekranie pojawia się alarm, który powiadamia operatora.

MAX Wyjście: Ograniczailość mocy wyjściowej do systemu grzewczego.

UWAGA: W urządzeniu zapisane są dwa różne parametry PID w zależności od używanego systemu ogrzewania, gorącego powietrza lub gorącego klina. klin. Proszę nacisnąć przycisk Default przez 1 sekundę, a PID powróci do ustawień fabrycznych. do ustawień fabrycznych.

Licznik godzin: Licznik godzin zlicza całkowity czas, w którym system grzewczy jest włączony.

Ustawienia receptury: Podczas zmiany parametrów naciśnięcie przycisku SAVE spowoduje zapisanie dostosowanych ustawień w wybranej recepturze.

6.0 Zalecane części zamienne

Miller Weldmaster zaleca przechowywanie w magazynie następujących części zamiennych:

UWAGA: W urządzeniu zapisane są dwa różne parametry PID w zależności od używanego systemu ogrzewania, gorącego powietrza lub gorącego klina. klin. Proszę nacisnąć przycisk Default przez 1 sekundę, a PID powróci do ustawień fabrycznych. do ustawień fabrycznych.

Zamówienie części? Proszę zadzwonić pod numer 855-888-9353 lub wysłać wiadomość e-mail na adres service@weldmaster.com.

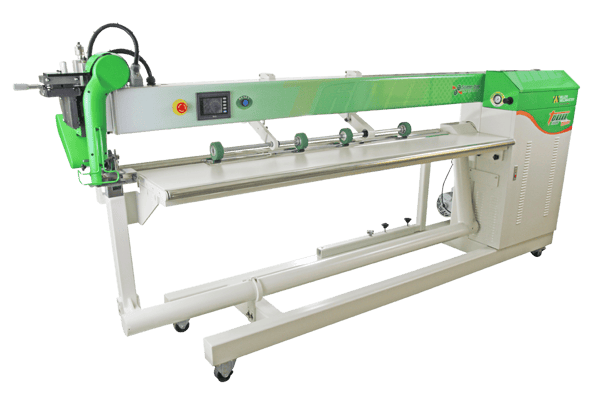

T600 to zgrzewarka, która zgrzewa termiczne tkaniny lub folie z tworzyw sztucznych za pomocą gorącego powietrza lub gorącego klina, poprzez zastosowanie ciśnienia, stałej prędkości i dokładnej temperatury w celu idealnego uszczelnienia termicznych materiałów z tworzyw sztucznych.

Cechy

- Nadaje się do namiotów o różnych rozmiarach, nadmuchiwanych łodzi, banerów, plandek, markiz itp.

- Przyjazny dla użytkownika interfejs HMI umożliwia operatorom łatwe dostosowanie maszyny do szerokiej gamy produktów.

- Automatyczny regulator temperatury umożliwia systemowi dokładne dostarczanie ciepła do wytwarzanych produktów.

- Podwójny pedał sterowania pozwala na łatwą obsługę przez dłuższy czas z wysoką wydajnością.

- Automatyczna funkcja Auto Reverse umożliwia uruchomienie i zatrzymanie maszyny z wolnym szwem.

Specyfikacje techniczne

- Amperaż - 25 A przy 230 V / 16 A przy 400 V

- Moc znamionowa - 4000 W

- Napięcie znamionowe - 230 V AC, 50/60 Hz lub 400 V AC, 50/60 Hz

- Maksymalna temperatura - 730°C (1350°F)

- Ogólne ciśnienie powietrza - 120 psi (8,3 bar)

- Prędkość maszyny - od 3 ft/min do 80 ft/min (od 1 m/min do 25 m/min)

- Wymiary całkowite - 69 cali x 26 cali x 58 cali (1750 mm x 650 mm x 1450 mm)

- Szerokość uszczelnienia - od 5 mm do 50 mm

- Maksymalny poziom hałasu - 70 dbA

- Waga netto - 730 funtów (330 kg)

- Numer dokumentacji elektrycznej - Numer dokumentacji to numer seryjny urządzenia. Numer ten znajduje się na etykiecie seryjnej urządzenia.

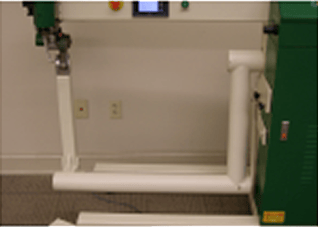

Sekcja mechaniczna

- Zdejmowany rol kowy blat stołu: Zespół rolkowego blatu stołu jest używany do paneli, obrzeży, wykańczania krawędzi i ogólnych zastosowań związanych ze zszywaniem.

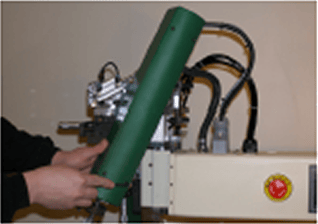

- Ramię wahadłowe: Ramię wahadłowe jest używane, gdy produkty mają kształty, krzywe i rury w obszarze szwu.

Źródło ciepła

- Gorące powietrze: obudowa elementu grzejnego zawiera element grzejny i złącze termiczne.

- Gorący klin: końcówka gorącego klina zawiera elementy grzejne i złącze termiczne.

- Jednostka górna: Górna rolka spawalnicza porusza się w górę i w dół.

- Zespół regulacji systemu grzewczego: Umożliwia dokładne ustawienie dyszy gorącego powietrza lub końcówki klinowej.

- Zespół ściągacza tkanin zewnętrznych: Pomaga operatorowi w przenoszeniu materiału, jednocześnie tworząc płaskie szwy.

Sekcja sterowania operatora

- Panel sterowania: Cyfrowy ekran dotykowy HMI (Human Machine Interface) umożliwia ustawienie elementów sterujących systemu.

- Przycisk włączania/wyłączania zasilania: Przycisk zasilania włącza i wyłącza urządzenie.

- Zatrzymanie awaryjne: Naciśnięcie przycisku zatrzymania awaryjnego spowoduje zatrzymanie operacji zszywania w przypadku zagrożenia.

System pneumatyczny

- Regulator ciśnienia: Filtruje wodę i zanieczyszczenia z powietrza. Regulator ciśnienia reguluje ciśnienie w urządzeniu. Proszę zwiększyć ciśnienie obracając go zgodnie z ruchem wskazówek zegara, a zmniejszyć obracając go przeciwnie do ruchu wskazówek zegara.

- Zawór elektromagnetyczny: Kontroluje działanie siłowników pneumatycznych.

- Manometr: Służy do wyświetlania ustawień ciśnienia. Miernik górnego wałka spawalniczego służy do wyświetlania ustawień ciśnienia górnego wałka spawalniczego.

- Siłownik pneumatyczny: Siłowniki pneumatyczne jednostki górnej/ściągacza służą do otwierania i zamykania rolki zgrzewającej i rolki ściągacza. Siłownik systemu grzewczego steruje wsuwaniem i wysuwaniem systemu grzewczego .

- Kontrola limitu ciśnienia ściągacza: Procedura regulacji znajduje się na stronie 21.

Inne

- Wyłącznik zasilania: Służy do ochronnego sterowania ogólnym zasilaniem całej maszyny.

- Przełącznik prawego pedału: Steruje podnoszeniem rolki spawalniczej oraz otwieraniem i zamykaniem rolek spawalniczych i ściągacza (jeśli włączony jest przełącznik ściągacza).

- Przełącznik lewego pedału: Steruje uruchamianiem i zatrzymywaniem operacji zszywania.

8.0 Konserwacja

Ostrzeżenie! Przed przystąpieniem do pracy operator musi odłączyć zasilanie od maszyny.

1. Poluzować i zdjąć pokrywę ochronną z obudowy elementu.

2. Rozpakować izolację z włókna szklanego wokół przedniej części obudowy elementu. Podczas obchodzenia się z izolacją należy zachować ostrożność, aby uniknąć kontaktu z oczami.

3. Poluzować i wyjąć dwie śruby ze wspornika mocującego obudowę elementu.

4. Usunąć śrubę mocującą element w obudowie.

6. Wyciągnąć element pionowo.

7. Wymienić stary element na nowy, wykonując procedurę w odwrotnej kolejności. Podczas ponownej instalacji elementu, proszę upewnić się, że klucz jest wyrównany ze szczeliną w obudowie elementu.

UWAGA: Szklana rurka jest łatwa do stłuczenia i może już zostać stłuczona, proszę zachować szczególną ostrożność.

Obwody elektryczne

- Podczas wymiany części i komponentów należy używać części lub komponentów tego samego typu co oryginalne lub równoważnych oryginalnym. Oryginalne części zamienne do urządzeń należy kupować za pośrednictwem strony Miller Weldmaster lub autoryzowanego dystrybutora Miller Weldmaster .

- Szafkę elektryczną należy czyścić co sześć miesięcy. Aby prawidłowo wyczyścić szafkę elektryczną: odłączyć zasilanie, za pomocą sprężonego powietrza i pistoletu do przedmuchiwania delikatnie przedmuchać powietrze przez komponent elektryczny i szafkę sterowniczą , usuwając kurz i zanieczyszczenia z obszaru.

- Aby uniknąć uszkodzenia sterownika PLC, wyświetlacza i panelu operacyjnego, nigdy nie należy podłączać ani odłączać kabli łączących sterownik PLC, wyświetlacz i panel operacyjny przy włączonym zasilaniu.

- Jeśli wystąpi jakakolwiek usterka, której nie można usunąć, proszę natychmiast skontaktować się z działem serwisu pod adresem Miller Weldmaster.

Układ napędowy

- Sprawdzić, czy koła napędowe nie są przemieszczone lub poluzowane.

- Sprawdzić, czy łańcuchy nie są zbyt luźne. Dokręcić w razie potrzeby.

- Sprawdzić, czy dysza jest równoległa do rolki spawalniczej i znajduje się na jej środku. Jeśli nie, należy ją wyregulować zgodnie z regulacją systemu ogrzewania gorącym powietrzem.

- Sprawdzić, czy ruch jednostki górnej w górę i w dół jest płynny.

UWAGA: Szklana rurka jest łatwa do stłuczenia i może już zostać stłuczona, proszę zachować szczególną ostrożność.

Czyszczenie/wymiana filtra powietrza (tylko dla urządzeń na gorące powietrze)

Urządzenie Miller Weldmaster T600 jest wyposażone w zewnętrzną sprężarkę powietrza, która zapewnia przepływ powietrza do elementu grzejnego. Okresowe czyszczenie i wymiana wkładu filtra powietrza są niezbędne do utrzymania wystarczającego przepływu powietrza. Niewystarczający przepływ powietrza lub jakiekolwiek zanieczyszczenia w przepływie powietrza skrócą żywotność elementu grzejnego.

Czyszczenie wkładu filtra powietrza co tydzień

Jeśli warunki otoczenia w Państwa obszarze produkcyjnym nie są czyste, zaleca się czyszczenie wkładu filtra powietrza dwa razy w tygodniu.

- Poluzować i zdjąć zaślepkę wkładu filtra powietrza.

- Wyjąć wkład filtra powietrza.

- Używając środka do czyszczenia hamulców lub produktu zawierającego duże ilości eteru, spryskać wkład filtra powietrza od wewnątrz na zewnątrz .

- Wysuszyć wkład filtra powietrza, przedmuchując go od wewnątrz powietrzem warsztatowym.

- Ponownie zamontować wkład filtra powietrza i zaślepkę wkładu filtra powietrza na wewnętrznej sprężarce powietrza i dokręcić.

Wymiana wkładu filtra powietrza co 3 - 6 miesięcy

Jeśli warunki otoczenia w Państwa obszarze produkcyjnym nie są czyste, zaleca się comiesięczną wymianę wkładu filtra powietrza.

- Zdjąć zaślepkę wkładu filtra powietrza.

- Wyjąć wkład filtra powietrza.

- Proszę wymienić na nowy wkład filtra powietrza, numer części 330297.

- Ponownie zamontować wkład filtra powietrza i zaślepkę wkładu filtra powietrza na wewnętrznej sprężarce powietrza.

Napinanie/olejowanie łańcuchów

Urządzenie Miller Weldmaster T300 ma kilka łańcuchów, które są używane do napędzania rolek spawalniczych i rolek ściągających. Chociaż łańcuchy nie wymagają częstej konserwacji, należy je sprawdzać raz w roku, aby upewnić się, że nie są nadmiernie skorodowane, zardzewiałe lub zabrudzone. Proszę również sprawdzić, czy nie ma luzów. W razie potrzeby łańcuchy należy smarować raz w roku olejem przekładniowym 80w - 90w.

1. Proszę wyłączyć wyłącznik automatyczny.

2. Odłączyć przewód zasilający od źródła zasilania. Jeśli przewód zasilający jest podłączony na stałe, proszę odłączyć zasilanie w skrzynce przyłączeniowej.

3. Zdjąć pokrywę szafki końcowej i sprawdzić łańcuchy. W razie potrzeby przeprowadzić konserwację łańcuchów.

4. Zdjąć zaślepki na dolnej belce i sprawdzić łańcuchy. W razie potrzeby przeprowadzić konserwację łańcuchów.

5. Zdjąć pokrywę ściągacza i górną pokrywę rolki spawalniczej. W razie potrzeby przeprowadzić konserwację łańcuchów.

Wymiana końcówki klina

1. Proszę odłączyć zasilanie od urządzenia, przełączając główny wyłącznik automatyczny do pozycji wyłączonej.

2. Upewnić się, że klin ostygł do temperatury umożliwiającej obsługę.

3. Poluzować i zdjąć pokrywę obudowy.

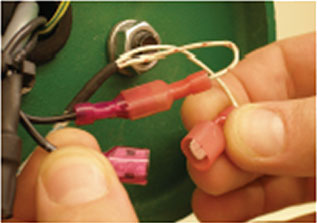

4. Odłączyć męskie i żeńskie przewody termopary i klina.

5. Poluzować dwie śruby ustalające znajdujące się z boku klina.

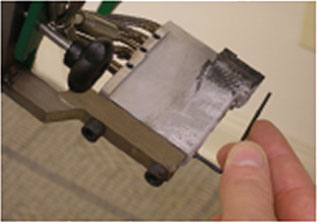

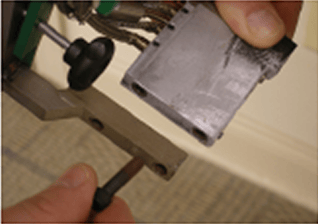

6. Wykręcić obie śruby z tylnego wspornika montażowego i zdjąć zespół klina.

7. Zamontować nowy zespół klina odwracając powyższe instrukcje. Dokręcając śruby z tyłu klina, proszę poluzować je o 1/8 obrotu, aby klin miał pewną swobodę ruchu.

Regulacja systemu ogrzewania gorącym powietrzem

Rozpocząć od włączenia gorącego powietrza i ustawienia żądanej temperatury. Ustawić rolki zgrzewające w pozycji zamkniętej, wciskając pedał rolki zgrzewającej.

- Pozycja dyszy od lewej do prawej, proszę to sprawdzić, wciskając pedał jazdy i obserwując końcówkę dyszy. Powinna być wyśrodkowana od lewej do prawej na rolkach spawalniczych, jeśli tak, proszę przejść do następnego kroku osiowania. Jeśli tak nie jest, należy zlokalizować pokrętło blokujące od lewej do prawej i poluzować je o dwa obroty. Umożliwi to regulację mikrometru od lewej do prawej. Teraz proszę zlokalizować mikrometr od lewej do prawej, który znajduje się mniej więcej na wysokości oczu operatora. Obracanie pokrętła mikrometru od lewej do prawej, tak aby wartość liczbowa rosła, spowoduje przesunięcie końcówki dyszy w lewo. Obracanie pokrętła mikrometru od lewej do prawej tak, aby wartość liczbowa malała, spowoduje przesunięcie końcówki dyszy w prawo. Po wyśrodkowaniu dyszy na rolkach spawalniczych należy dokręcić pokrętło blokujące od lewej do prawej.

- Proszę sprawdzić położenie dyszy w górę i w dół, wciskając pedał jazdy i obserwując końcówkę dyszy. Jeśli tak, proszę przejść do następnego kroku ustawiania. Jeśli nie, proszę zlokalizować pokrętło blokady wysokości i poluzować je o dwa obroty. Pozwoli nam to wyregulować pokrętło mikrometru wysokości. Pokrętło mikrometru wysokości znajduje się w dolnej części systemu grzewczego i jest skierowane w dół. Obracanie pokrętła mikrometru wysokości tak, aby wartość liczbowa rosła, spowoduje podniesienie końcówki dyszy. Obracanie pokrętła mikrometru wysokości tak, aby wartość liczbowa malała, spowoduje obniżenie końcówki dyszy. Po ustawieniu dyszy, proszę dokręcić pokrętło blokady wysokości.

Uwaga: Końcówka dyszy przesunie się w górę lub w dół po zmianie temperatury. Po zmianie temperatury o ponad 100 stopni należy sprawdzić wysokość końcówki dyszy. - Głębokość dyszy powinna wynosić około ¼ - ½ cala od punktu zacisku rolek spawalniczych. Proszę to sprawdzić, wciskając pedał jazdy i obserwując końcówkę dyszy. Jeśli dysza jest wyrównana, wykonać spoinę próbną. Jeśli nie, proszę zlokalizować pokrętło blokady głębokości i poluzować je o dwa obroty. Pozwoli nam to wyregulować pokrętło mikrometru głębokości. Pokrętło mikrometru głębokości znajduje się z tyłu systemu grzewczego, w kierunku przepływu materiału. Obracanie pokrętła mikrometru głębokości tak, aby wartość liczbowa rosła, spowoduje przesunięcie końcówki dyszy bliżej rolek zgrzewających. Obracanie pokrętła mikrometru głębokości tak, aby wartość liczbowa malała, spowoduje odsunięcie końcówki dyszy od rolek zgrzewających. Po wyrównaniu dyszy dokręcić pokrętło mikrometru głębokości. Po wyrównaniu dyszy wykonać spoinę próbną.

Regulacja ściągacza

- Po zamontowaniu zespołu stołu proszę wyregulować wysokość ściągacza materiału za pomocą stalowego kołnierza i nakrętki zabezpieczającej, aby uzyskać żądaną wysokość ściągacza materiału.

- W przypadku większości zastosowań kółko ściągacza materiału należy najpierw wyregulować tak, aby lekko dotykało rolki ze stali nierdzewnej.

- Następnie wyregulować koło ściągacza nieco niżej, obracając kołnierz regulacyjny o pół obrotu w kierunku przeciwnym do ruchu wskazówek zegara. Zapewni to pełny kontakt współpracujących powierzchni.

Montaż/demontaż/regulacja zespołu stołu

- Proszę rozpocząć od poluzowania dwóch czarnych pokręteł znajdujących się po prawej stronie operatora (usunięcie tych pokręteł nie jest konieczne).

- Następnie proszę przejść na stronę ściągacza maszyny. Tuż pod ściągaczem materiału znajdują się dwa czarne pokrętła podobne do wcześniej poluzowanych elementów mocujących. Proszę zdjąć te pokrętła, jednocześnie podtrzymując ciężar zespołu stołu.

- Na koniec proszę podnieść i wyciągnąć zespół stołu z gardzieli maszyny od tyłu (od strony ściągacza).

Regulacja systemu gorącego klina

Uwaga przed rozpoczęciem; klin powinien być nieco luźny (3/16 cala luzu). Proszę rozpocząć od ustawiając prędkość główną na zero i zamykając rolki zgrzewające.

Pierwszy krok wyrównania

Gdy ramię klina obraca się i jedzie do przodu, konieczne jest, aby punkt sworznia wyrównującego pasował do wgłębienia ramienia klina. Proszę to sprawdzić, wciskając pedał nożny. Jeśli wszystko jest w porządku, proszę przejść do drugiego kroku osiowania. Jeśli nie, proszę zlokalizować pokrętło regulacji centrycznej na górze ramienia klina. Poluzowując pokrętło regulacji centrycznej, będzie można obrócić wałek radełkowany o ¼ obrotu, aż sworzeń wyrównujący wpasuje się we wgłębienie. Dokręcić pokrętło regulacji centrycznej, gdy osiągnięte zostanie prawidłowe wyrównanie.

Drugi krok wyrównania

Końcówka klina musi znajdować się na tej samej wysokości co punkt zacisku rolek spawalniczych. Proszę to sprawdzić, wciskając pedał jazdy i obserwując końcówkę klina. Powinien on dojechać prosto do punktu docisku rolek spawalniczych bez dotykania górnej lub dolnej rolki spawalniczej. Jednocześnie należy sprawdzić nachylenie klina. Należy upewnić się, że lewa końcówka nie znajduje się wyżej lub niżej niż prawa. Należy to sprawdzić, ustawiając się na wysokości oczu względem rolek spawalniczych. Jeśli wszystko jest w porządku, proszę przejść do trzeciego kroku wyrównywania. Jeśli nie, proszę znaleźć pokrętło blokady wysokości i poluzować je o dwa obroty. Umożliwi to regulację pokrętła mikrometru wysokości. Obracanie pokrętła mikrometru wysokości tak, aby wartość liczbowa rosła, spowoduje podniesienie klina. Obracanie pokrętła mikrometru wysokości tak, aby wartość liczbowa malała, spowoduje obniżenie klina. Regulacja pochylenia wymaga kombinacji poluzowania i dokręcenia lewego pokrętła pochylenia i prawego pokrętła pochylenia. Po wyrównaniu wysokości końcówki klina i nachylenia, proszę dokręcić pokrętło blokady wysokości.

Trzeci krok wyrównania

Końcówka klina musi być wyrównana od lewej do prawej i wyśrodkowana na rolkach. Proszę to sprawdzić, wciskając pedał jazdy i obserwując, czy końcówka jest wyśrodkowana na rolkach po przejechaniu do przodu. Jeśli wszystko jest w porządku, proszę przejść do czwartego kroku wyrównywania. Jeśli nie, proszę zlokalizować pokrętło blokady lewej/prawej i poluzować je o dwa obroty. Umożliwi to regulację lewego/prawego pokrętła mikrometrycznego. Obrót w celu zmniejszenia wartości liczbowej na lewym/prawym pokrętle mikrometrycznym spowoduje przesunięcie klina w prawo. Obrót w celu zwiększenia wartości liczbowej na lewym/prawym pokrętle mikrometrycznym spowoduje przesunięcie klina w lewo. Po wyrównaniu końcówki klina od lewej do prawej strony z rolkami spawalniczymi, dokręcić pokrętło blokujące z lewej/prawej strony.

Czwarty krok wyrównania

Końcówka klina musi być ustawiona prostopadle do rolek spawalniczych. Proszę to sprawdzić, wciskając pedał jazdy i patrząc na górną powierzchnię klina. Proszę sprawdzić, czy klin równo przylega do rolek spawalniczych. Jeśli klin jest ustawiony prawidłowo, proszę przejść do piątego kroku ustawiania. Jeśli nie, należy lekko poluzować śruby mocujące klina, bardzo lekko obrócić cały system grzewczy w żądanym kierunku i ponownie dokręcić śruby mocujące klina. Ponownie sprawdzić prostopadłość klina. Proszę powtarzać, aż klin zostanie zamontowany prostopadle.

Piąty krok wyrównania

Ostatni krok dotyczy głębokości klina. Proszę sprawdzić tę regulację, wciskając pedał nożny, aby sprawdzić kontakt między klinem a rolkami spawalniczymi. Niewystarczający kontakt spowoduje, że klin nie będzie dotykał rolek. Spowoduje to brak przenoszenia ciepła na materiał. Zbyt duży kontakt, klin zetknie się z rolkami, a górna część klina odchyli się. Spowoduje to zassanie klina przez rolki zgrzewające podczas zgrzewania. Jeśli klin jest ustawiony prawidłowo, proszę włączyć przełącznik podgrzewania i wykonać zgrzew próbny. Jeśli nie, proszę znaleźć pokrętło blokady głębokości i poluzować je o dwa obroty. Pozwoli to na regulację pokrętła mikrometru głębokości. Obracanie pokrętła mikrometru głębokości w celu zwiększenia wartości liczbowej spowoduje odsunięcie klina od rolek spawalniczych. Obracanie pokrętła mikrometru głębokości w celu zmniejszenia wartości liczbowej spowoduje przesunięcie klina w kierunku rolek spawalniczych. Po prawidłowym ustawieniu proszę dokręcić pokrętło blokady głębokości. Włączyć wyłącznik podgrzewania i przygotować urządzenie do spawania testowego.

Regulacja prędkości górnego wałka spawalniczego

Model T300 posiada regulację prędkości górnego wałka spawalniczego, która umożliwia zmianę synchronizacji górnego wałka spawalniczego z dolnym wałkiem spawalniczym. Wystąpią sytuacje, w których górna rolka będzie musiała obracać się szybciej niż dolna. Niektóre przykłady to: spawanie rąbka, spawanie kieszeni na słupek i spawanie prostego elementu do elementu o promieniu. Aby zwiększyć prędkość górnego wałka, proszę wykonać następujące kroki:

- Proszę nacisnąć przycisk menu na ekranie głównym.

- Proszę nacisnąć przycisk funkcji spawania na ekranie menu.

Aby dostosować wartość procentową prędkości górnego wałka spawalniczego, można nacisnąć strzałki w górę lub w dół, aby zwiększyć lub zmniejszyć prędkość, lub nacisnąć pole z wartością procentową, co spowoduje wyświetlenie klawiatury numerycznej. Proszę wybrać żądaną wartość liczbową.

Regulacja ściągacza wewnętrznego

- Po zamontowaniu zespołu stołu proszę wyregulować wysokość ściągacza materiału za pomocą wałka siłownika pneumatycznego i nakrętki zabezpieczającej. (Na zdjęciu).

- W przypadku większości zastosowań kółka ściągacza materiału należy wyregulować tak, aby lekko dotykały rolki ze stali nierdzewnej.

- Proszę upewnić się, że każda strona jest wyregulowana równomiernie. Regulacja jednej strony będzie miała niewielki wpływ na drugą stronę.

9.0 Specyfikacje dotyczące transportu i przechowywania

Ostrzeżenie! Zaleca się korzystanie z wózka widłowego podczas przenoszenia lub zdejmowania urządzenia w skrzyni z palety.

Transport w obrębie zakładu produkcyjnego

Ze względu na wagę maszyny Miller Weldmaster , producent wymaga użycia wózka widłowego lub silnika holowniczego. Widły należy umieścić poniżej dolnej ramy wzdłuż środka ciężkości. Podnosić powoli, aby zapewnić prawidłowe umieszczenie wideł.

Transport poza zakład produkcyjny

Producent wymaga, aby maszyna Miller Weldmaster została umieszczona na palecie i załadowana na ciężarówkę za pomocą wózka widłowego lub silnika holowniczego. Widły należy umieścić poniżej dolnej ramy wzdłuż środka ciężkości. Proszę przymocować maszynę do palety i zabezpieczyć różne elementy sterujące i funkcje, umieszczając maszynę w skrzyni.

Przechowywanie

Producent zaleca, aby zawsze, gdy maszyna nie jest używana, chronić ją przed nadmiernym zapyleniem i wilgocią. Operator powinien zapoznać się z symbolami ostrzegawczymi na maszynie, aby zwracać uwagę na potencjalnie niebezpieczne obszary maszyny.

WSKAZÓWKA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia wynikające z niewłaściwego użytkowania urządzenia. niewłaściwego użytkowania tego urządzenia.

10.0 Wymagania techniczne

Wymagania techniczne

- Całkowite ciśnienie powietrza powinno wynosić 120 psi (8,3 bar).

- Ciśnienie górnego koła spawalniczego powinno wynosić od 5 psi do 60 psi (.3 bar do 4.1 bar).

- Podnoszenie górnej rolki zgrzewającej musi być płynne i swobodne, bez widocznych wibracji.

- Gdy górne/dolne rolki zgrzewające są prawidłowo ustawione, krawędzie obu rolek powinny być równoległe i wyrównane.

- Obrót układu ogrzewania: Włączanie/wyłączanie systemu ogrzewania powinno być płynne i naturalne przy umiarkowanej prędkości.

- Przewody powietrza i złącza powietrza powinny być wolne od wycieków.

UWAGA: Zmiany czynników takich jak grubość materiałów, kwalifikacje operatorów oraz różne warunki środowiskowe i pogodowe mogą mieć bezpośredni wpływ na produkt. Operator powinien być w stanie zrozumieć w szczególności następujące regulowane czynniki:

- Temperatura ogrzewania

- Ciśnienie powietrza

- Nacisk górnej rolki zgrzewającej

- Objętość powietrza

- Umieszczenie systemu grzewczego

11.0 Dodatkowe dokumenty maszyny