Niniejsza instrukcja obsługi ma służyć jako przewodnik podczas obsługi urządzenia RFlex Travel Extreme. Aby zapewnić optymalną wydajność spawarki, proszę dokładnie przestrzegać zaleceń i specyfikacji.

Spis treści

- Rozdział 1: Przeznaczenie

- Rozdział 2: Znaki bezpieczeństwa i piktogramy

- Rozdział 3: Dane techniczne

- Rozdział 4: Opis techniczny

- Rozdział 5: Montaż i instalacja

- Rozdział 6: Obsługa

- Rozdział 7: Wybór parametrów spoiny

- Rozdział 8: Konserwacja

- Rozdział 9:

Bezpieczeństwo i higiena pracy

- Rozdział 10: Dokumentacja elektryczna

- Rozdział 11: Dokumentacja pneumatyczna

- Rozdział 12: Instrukcje ogólne

- Rozdział 13: Załączniki

- Rozdział 14: Dodatkowe dokumenty maszyny

Aby uzyskać więcej informacji technicznych dotyczących tego urządzenia, proszę zadzwonić do naszego Centrum Rozwiązywania Problemów pod numer 1-855-888-WELD lub wysłać wiadomość e-mail na adres service@weldmaster.com.

1.0 Przegląd urządzenia / Przeznaczenie

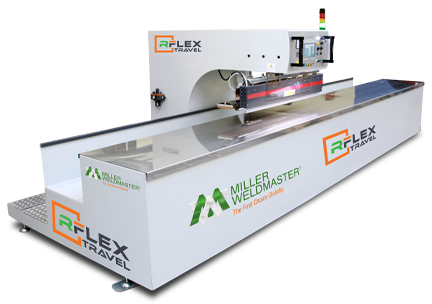

Miller Weldmaster jest wiodącą firmą w branży zgrzewarek wysokiej częstotliwości z głowicą jezdną. Głowica zgrzewająca RFlex została zaprojektowana specjalnie do produkcji wielkoformatowych plandek, namiotów, systemów zaciemniających, pokrowców na ciężarówki, pokrowców na baseny, hangarów lotniczych, billboardów, znaków, kurtyn bocznych i wielu innych ogólnych połączeń technicznych tkanin. Maszyna może być wyposażona w specjalne zakrzywione elektrody do zgrzewania okrągłych profili okiennych wykonanych z przezroczystego PVC i wszelkich innych kształtów wymagających precyzyjnego zgrzewania.

RFlex Model Travel jest wyposażony w specjalną, wysoce precyzyjną przekładnię liniową, sterowaną przez przetwornicę częstotliwości i prowadnicę ślizgową, aby uzyskać idealny ciągły szew w linii prostej. Stół roboczy posiada rynnę ułatwiającą przenoszenie materiału. Opcjonalny próżniowy stół roboczy o długości do 12 metrów i prowadnice laserowe umożliwiają obsługę materiałów wielkoformatowych i precyzyjne pozycjonowanie spoiny w celu szybkiej konfiguracji produkcji.

Dzięki zastosowaniu ekranu dotykowego HMI i programowalnego sterownika PLC operator może z łatwością wprowadzać wiele receptur zgrzewania/szycia. RFlex Zgrzewarka Travel posiada wyjścia mocy RF dla dużych obciążeń produkcyjnych i wzmocnionych tkanin o dużej wytrzymałości.

Automatyczne cykle spawania , pneumatycznie napędzane spawanie prętów, elektroniczny ruch licznik kontrolujący długość , przebyty dystans i zgrzew cykl liczbę sprawiają, że ta maszyna jest idealnym narzędziem dla wysokiej klasy produktu , gdzie precyzja, trwałość i wytrzymałość są kluczowe.

RFlex Travel można łatwo zmodernizować i przekształcić w maszynę do produkcji Keder za pomocą specjalnego osprzętu i elektrody spawalniczej.

NAJWAŻNIEJSZE CECHY MASZYNY:

- rutynowa konserwacja maszyny jest bardzo prosta;

- Nacisk można precyzyjnie wyregulować;

- producent zainstalował przycisk awaryjny na panelu sterowania;

- Maszyna jest wyposażona w kolumnę świateł sygnalizacyjnych, aby zwiększyć bezpieczeństwo operatora, gdy maszyna jest włączona;

- Operator może programować i kontrolować cykl pracy maszyny dzięki dotykowemu panelowi HMI;

- Narzędzie do programowania umożliwia operatorowi wprowadzenie do systemu takich parametrów jak: czas i moc spawania wraz z czasem chłodzenia;

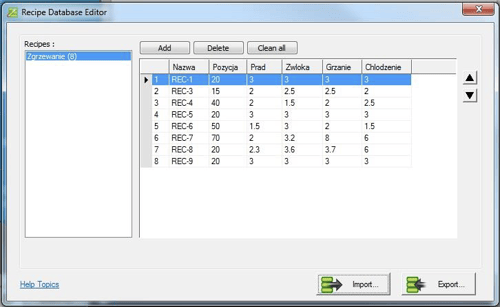

- Za pomocą panelu HMI zainstalowanego na maszynie operator może zapisać wiele programów spawania dla różnych rodzajów materiałów, nie mówiąc już o tych używanych do pracy z różnymi rodzajami elektrod;

- Dla wygody operatora maszyna jest wyposażona w uchwyt elektrody specjalnie zaprojektowany do szybkiej wymiany elektrody spawalniczej;

- urządzenie jest wyposażone w dodatkową elektrodę uziemiającą, aby chronić użytkownika przed zwiększonym poziomem promieniowania niejonizującego HF emitowanego przez urządzenie;

- ZTG RF AutoTuning System™ - maszyna jest wyposażona w automatyczny system kontroli mocy wyjściowej w celu zwiększenia bezpieczeństwa operatora;

- ZTG SafeDOWN™ - maszyna jest wyposażona w system, który powinien skutecznie chronić operatora przed elektrodą podczas jej opuszczania;

- ZTG Flash™ - kolejny system maszyny, który ma za zadanie chronić elektrodę i spawany surowiec przed ewentualnymi uszkodzeniami spowodowanymi zajarzeniem łuku;

- Wszystkie maszyny otrzymały certyfikaty zgodności CE

TECHNOLOGIA WYSOKIEJ CZĘSTOTLIWOŚCI:

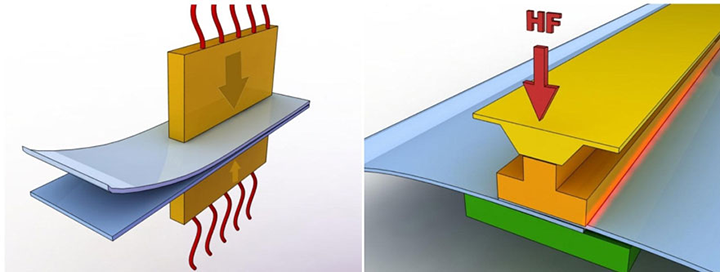

Spawanie wysokoczęstotliwościowe, znane jako spawanie częstotliwością radiową (RF) lub spawanie dielektryczne, to proces łączenia materiałów poprzez zastosowanie energii o częstotliwości radiowej do łączonego obszaru. Powstała spoina może być tak mocna, jak oryginalne materiały.

Spawanie HF opiera się na pewnych właściwościach spawanego materiału, które powodują wytwarzanie ciepła w szybko zmieniającym się polu elektrycznym. Oznacza to, że tylko niektóre materiały mogą być spawane przy użyciu tej techniki. Proces ten polega na poddaniu łączonych części działaniu pola elektromagnetycznego o wysokiej częstotliwości (najczęściej 27,12 MHz), które jest zwykle stosowane między dwoma metalowymi prętami. Pręty te działają również jako aplikatory ciśnienia podczas ogrzewania i chłodzenia. Dynamiczne pole elektryczne powoduje oscylację cząsteczek w polarnych tworzywach termoplastycznych. W zależności od ich geometrii i momentu dipolowego, cząsteczki te mogą przekładać część tego ruchu oscylacyjnego na energię cieplną i powodować nagrzewanie materiału. Miarą tej interakcji jest współczynnik strat, który zależy od temperatury i częstotliwości.

Polichlorek winylu (PVC) i poliuretany to najpopularniejsze tworzywa termoplastyczne zgrzewane w procesie RF. Możliwe jest spawanie RF innych polimerów, w tym nylonu, PET, PET-G, A-PET, EVA i niektórych żywic ABS, ale wymagane są specjalne warunki, na przykład nylon i PET można spawać, jeśli oprócz mocy RF stosowane są wstępnie podgrzane pręty spawalnicze.

Spawanie HF generalnie nie jest odpowiednie dla PTFE, poliwęglanu, polistyrenu, polietylenu lub polipropylenu. Jednak ze względu na zbliżające się ograniczenia w stosowaniu PVC, opracowano specjalny gatunek poliolefiny, który może być zgrzewany RF.

Podstawową funkcją zgrzewania HF jest utworzenie złącza w dwóch lub więcej grubościach materiału arkuszowego. Istnieje szereg opcjonalnych funkcji. Narzędzie spawalnicze może być grawerowane lub profilowane, aby nadać całemu spawanemu obszarowi dekoracyjny wygląd lub może zawierać technikę wytłaczania w celu umieszczenia napisów, logo lub efektów dekoracyjnych na spawanych elementach. Dzięki zastosowaniu krawędzi tnącej przylegającej do powierzchni spawania, proces może jednocześnie spawać i ciąć materiał. Krawędź tnąca ściska gorące tworzywo sztuczne wystarczająco, aby umożliwić oderwanie nadmiaru złomu, stąd proces ten jest często określany jako zgrzewanie z rozerwaniem.

UWAGA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia powstałe w wyniku niewłaściwego użytkowania tego urządzenia.

UWAGA: Producent nie ponosi odpowiedzialności za jakiekolwiek szkody lub obrażenia powstałe w wyniku niewłaściwego użytkowania tego urządzenia.

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

UWAGA: Wszyscy pracownicy, przeszkoleni w zakresie bezpieczeństwa pracy, procedur operacyjnych i ryzyka związanego ze spawarką, a także osoby wykwalifikowane do obsługi spawarki, proszeni są przez Wykonawcę o złożenie czytelnego podpisu na załączonym formularzu.

UWAGA: Wszyscy pracownicy, przeszkoleni w zakresie bezpieczeństwa pracy, procedur operacyjnych i ryzyka związanego ze spawarką, a także osoby wykwalifikowane do obsługi spawarki, proszeni są przez Wykonawcę o złożenie czytelnego podpisu na załączonym formularzu.

UWAGA: Zgrzewarka wysokiej częstotliwości została zaprojektowana i wyprodukowana w wersji nieodpowiedniej dla osób niepełnosprawnych. Jeśli maszyna ma być obsługiwana przez osoby niepełnosprawne, należy ją odpowiednio dostosować po konsultacji z producentem.

UWAGA: Zgrzewarka wysokiej częstotliwości została zaprojektowana i wyprodukowana w wersji nieodpowiedniej dla osób niepełnosprawnych. Jeśli maszyna ma być obsługiwana przez osoby niepełnosprawne, należy ją odpowiednio dostosować po konsultacji z producentem.

2.0 Znaki bezpieczeństwa i piktogramy

2.1 Informacje ogólne

Aby używać spawarki w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji, a w szczególności wszystkich ostrzeżeń, zakazów, ograniczeń i nakazów oraz znaków.

Na podstawie informacji zawartych w niniejszej Instrukcji obsługi i konserwacji Klient musi opracować Instrukcje stanowiskowe dla pracowników.

Klient ponosi pełną, prawną i materialną odpowiedzialność za wszelkie zdarzenia wynikające z niewystarczającej znajomości niniejszej Instrukcji Obsługi i Konserwacji lub nieprzestrzegania zasad Bezpieczeństwa i Higieny Pracy.

OSTRZEŻENIA ZAMIESZCZONE NA URZĄDZENIACH I/LUB OPISANE W PÓŹNIEJSZYCH PODRĘCZNIKACH OBSŁUGI I KONSERWACJI ZOSTAWIANIE Z NIMI W KONTAKCIE JEST BEZWZGLĘDNIE OBOWIĄZKOWE.

OSTRZEŻENIA ZAMIESZCZONE NA URZĄDZENIACH I/LUB OPISANE W PÓŹNIEJSZYCH PODRĘCZNIKACH OBSŁUGI I KONSERWACJI ZOSTAWIANIE Z NIMI W KONTAKCIE JEST BEZWZGLĘDNIE OBOWIĄZKOWE.  UWAGA: Przed przystąpieniem do jakiejkolwiek pracy jakiejkolwiek osoby obsługującej zgrzewarkę HF należy obowiązkowo zapoznać się z niniejszą instrukcją obsługi i konserwacji.

UWAGA: Przed przystąpieniem do jakiejkolwiek pracy jakiejkolwiek osoby obsługującej zgrzewarkę HF należy obowiązkowo zapoznać się z niniejszą instrukcją obsługi i konserwacji.

UWAGA: Każdy odbiorca lub osoba przez niego upoważniona na podstawie niniejszej Instrukcji Obsługi i Konserwacji oraz właściwej charakterystyki technologii produkcji ma prawo do korzystania z urządzenia w sposób zgodny z jego przeznaczeniem. należność obowiązkowa wydać PODRĘCZNIK STANOWISKA PRACY dla operatorów.

UWAGA: Każdy odbiorca lub osoba przez niego upoważniona na podstawie niniejszej Instrukcji Obsługi i Konserwacji oraz właściwej charakterystyki technologii produkcji ma prawo do korzystania z urządzenia w sposób zgodny z jego przeznaczeniem. należność obowiązkowa wydać PODRĘCZNIK STANOWISKA PRACY dla operatorów.

UWAGA: Zgrzewarka wysokiej częstotliwości może być obsługiwana WYŁĄCZNIE przez pracowników, którzy zostali przeszkoleni w zakresie obsługi urządzenia i BEZPIECZEŃSTWA PRZEMYSŁOWEGO, ze szczególnym uwzględnieniem możliwego ryzyka związanego z urządzeniem.

UWAGA: Zgrzewarka wysokiej częstotliwości może być obsługiwana WYŁĄCZNIE przez pracowników, którzy zostali przeszkoleni w zakresie obsługi urządzenia i BEZPIECZEŃSTWA PRZEMYSŁOWEGO, ze szczególnym uwzględnieniem możliwego ryzyka związanego z urządzeniem.

UWAGA: Przez cały okres eksploatacji urządzenia Producent sugeruje Nabywcy korzystanie z usług przeszkolonego personelu serwisowego zapewnionego przez Producenta lub autoryzowanych przez Producenta zespołów serwisowych.

UWAGA: Przez cały okres eksploatacji urządzenia Producent sugeruje Nabywcy korzystanie z usług przeszkolonego personelu serwisowego zapewnionego przez Producenta lub autoryzowanych przez Producenta zespołów serwisowych.

UWAGA: Producent zdecydowanie zaleca instalowanie spawarki wyłącznie w środowisku przemysłowym.

UWAGA: Producent zdecydowanie zaleca instalowanie spawarki wyłącznie w środowisku przemysłowym.

UWAGA: Maszyna musi być odpowiednio wypoziomowana i musi mieć stałe miejsce pracy.

UWAGA: Maszyna musi być odpowiednio wypoziomowana i musi mieć stałe miejsce pracy.

UWAGA: Nieostrożne obchodzenie się z maszyną podczas transportu (przenoszenia) może spowodować poważne obrażenia lub wypadki.

UWAGA: Nieostrożne obchodzenie się z maszyną podczas transportu (przenoszenia) może spowodować poważne obrażenia lub wypadki.

UWAGA: Generator jest zasilany niebezpiecznym dla życia napięciem sieci energetycznej 3 x 480 VAC; 50 Hz. Urządzenie posiada wysokie napięcie do 8000 VDC. Wszelkie czynności serwisowe lub zapobiegawcze mogą być wykonywane wyłącznie przez przeszkolony personel z uprawnieniami wymaganymi przez prawo.

UWAGA: Generator jest zasilany niebezpiecznym dla życia napięciem sieci energetycznej 3 x 480 VAC; 50 Hz. Urządzenie posiada wysokie napięcie do 8000 VDC. Wszelkie czynności serwisowe lub zapobiegawcze mogą być wykonywane wyłącznie przez przeszkolony personel z uprawnieniami wymaganymi przez prawo.

UWAGA: Nabywca powinien koniecznie zadbać o prawidłowe wykonanie i regularną kontrolę prewencyjną instalacji ochrony przeciwporażeniowej dla każdego używanego urządzenia. Wszelka odpowiedzialność w tym zakresie spoczywa na Nabywcy.

UWAGA: Nabywca powinien koniecznie zadbać o prawidłowe wykonanie i regularną kontrolę prewencyjną instalacji ochrony przeciwporażeniowej dla każdego używanego urządzenia. Wszelka odpowiedzialność w tym zakresie spoczywa na Nabywcy.

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

UWAGA: Wszelkie prace w strefie aktywnego zespołu prasującego prasy, tj. wymiana urządzenia, mogą być wykonywane ze szczególną ostrożnością wyłącznie przez przeszkolony zespół serwisowy.

UWAGA: Wszelkie prace w strefie aktywnego zespołu prasującego prasy, tj. wymiana urządzenia, mogą być wykonywane ze szczególną ostrożnością wyłącznie przez przeszkolony zespół serwisowy.

UWAGA: Awaryjne zatrzymanie maszyny jest możliwe w dowolnym momencie poprzez naciśnięcie przycisku EMERGENCY Przycisk STOP (czerwony przycisk na żółtym tle).

UWAGA: Awaryjne zatrzymanie maszyny jest możliwe w dowolnym momencie poprzez naciśnięcie przycisku EMERGENCY Przycisk STOP (czerwony przycisk na żółtym tle).

UWAGA: Środowisko pracy maszyny, podłoga oraz ręczne uchwyty i uchwyty muszą być zawsze czyste i wolne od wszelkich zanieczyszczeń, smaru lub błota, aby zmniejszyć ryzyko poślizgnięcia się lub upadku do minimalnego możliwego poziomu.

UWAGA: Środowisko pracy maszyny, podłoga oraz ręczne uchwyty i uchwyty muszą być zawsze czyste i wolne od wszelkich zanieczyszczeń, smaru lub błota, aby zmniejszyć ryzyko poślizgnięcia się lub upadku do minimalnego możliwego poziomu.

UWAGA: Przed zdjęciem paneli dostępu lub otwarciem drzwi należy odłączyć urządzenie od zasilania. Wszystkie osłony i panele dostępu muszą znajdować się na swoim miejscu przed przystąpieniem do obsługi urządzenia.

UWAGA: Przed zdjęciem paneli dostępu lub otwarciem drzwi należy odłączyć urządzenie od zasilania. Wszystkie osłony i panele dostępu muszą znajdować się na swoim miejscu przed przystąpieniem do obsługi urządzenia.

UWAGA: Temperatura elektrody wynosi do 100 °C. Dlatego dotknięcie elektrody może spowodować poparzenie.

UWAGA: Temperatura elektrody wynosi do 100 °C. Dlatego dotknięcie elektrody może spowodować poparzenie.

UWAGA: Lampa zawiera metale ziem rzadkich i tlenki metali ziem rzadkich, które są wysoce toksyczne. W przypadku stłuczenia, lampę należy zutylizować z najwyższą ostrożnością i przy pomocy wyspecjalizowany usługi.

UWAGA: Lampa zawiera metale ziem rzadkich i tlenki metali ziem rzadkich, które są wysoce toksyczne. W przypadku stłuczenia, lampę należy zutylizować z najwyższą ostrożnością i przy pomocy wyspecjalizowany usługi.

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Zgrzewarka wysokiej częstotliwości musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego..

UWAGA: Zgrzewarka wysokiej częstotliwości musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego..

UWAGA: Osobom z wszczepionym rozrusznikiem serca nie wolno przebywać w strefie aktywnego promieniowania..

UWAGA: Osobom z wszczepionym rozrusznikiem serca nie wolno przebywać w strefie aktywnego promieniowania..

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

UWAGA: Proszę czyścić filtr powietrza w instalacji pneumatycznej przynajmniej raz w miesiącu.

UWAGA: Proszę czyścić filtr powietrza w instalacji pneumatycznej przynajmniej raz w miesiącu.

UWAGA!!! Tam są laser wskaźniki w w urządzenie. Pod żadnym okoliczności powinien w laser belka być skierowany w kierunku oczy jako to może przyczyna tymczasowy ślepota lub, w skrajne przypadki, trwałe widok uszkodzenie.

UWAGA!!! Tam są laser wskaźniki w w urządzenie. Pod żadnym okoliczności powinien w laser belka być skierowany w kierunku oczy jako to może przyczyna tymczasowy ślepota lub, w skrajne przypadki, trwałe widok uszkodzenie.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy zgrzewarce przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy zgrzewarce przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.  ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.

ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.  ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.

ZABRANIA SIĘ włączania maszyny przez pracowników, którzy nie zostali wcześniej przeszkoleni w zakresie obsługi i przepisów bezpieczeństwa przemysłowego.  Kategorycznie zabrania się wykonywania jakichkolwiek prac serwisowych lub zapobiegawczych bez uprzedniego odłączenia generatora i maszyny od zasilania.

Kategorycznie zabrania się wykonywania jakichkolwiek prac serwisowych lub zapobiegawczych bez uprzedniego odłączenia generatora i maszyny od zasilania. kategorycznie zabrania się podejmowania jakichkolwiek prób w zakresie proszę dotykać elektrod lub elementów zespołu prasującego w prasie. Dotknięcie ich podczas spawania lub może spowodować oparzenia prądem o wysokiej częstotliwości lub wysoką temperaturą ~ 100 oC.

kategorycznie zabrania się podejmowania jakichkolwiek prób w zakresie proszę dotykać elektrod lub elementów zespołu prasującego w prasie. Dotknięcie ich podczas spawania lub może spowodować oparzenia prądem o wysokiej częstotliwości lub wysoką temperaturą ~ 100 oC.  Kategorycznie zabrania się podejmowania jakichkolwiek działań, które mogą obniżyć stan bezpieczeństwa urządzenia, tj. pracy z otwartą osłoną, blokowania przycisków itp.

Kategorycznie zabrania się podejmowania jakichkolwiek działań, które mogą obniżyć stan bezpieczeństwa urządzenia, tj. pracy z otwartą osłoną, blokowania przycisków itp. Kobietom w ciąży lub karmiącym zabrania się przebywania w strefie aktywnego promieniowania niejonowego.

Kobietom w ciąży lub karmiącym zabrania się przebywania w strefie aktywnego promieniowania niejonowego. osobom z wszczepionym rozrusznikiem serca przebywanie w strefie aktywnego promieniowania niejonowego jest surowo zabronione .

osobom z wszczepionym rozrusznikiem serca przebywanie w strefie aktywnego promieniowania niejonowego jest surowo zabronione . JEST ZABRONIONE osobom z metalowymi implantami ortopedycznymi przebywanie w strefie aktywnego promieniowania niejonowego.

JEST ZABRONIONE osobom z metalowymi implantami ortopedycznymi przebywanie w strefie aktywnego promieniowania niejonowego. ZABRANIA SIĘ wnoszenia do strefy aktywnego promieniowania niejonowego metalowych narzędzi.

ZABRANIA SIĘ wnoszenia do strefy aktywnego promieniowania niejonowego metalowych narzędzi. JEST TO SUROWO ZABRONIONE do gaszenia pożaru generatora i maszyny przy użyciu wody lub innego płynu.

JEST TO SUROWO ZABRONIONE do gaszenia pożaru generatora i maszyny przy użyciu wody lub innego płynu. Kategorycznie zabrania się zdejmowania osłon ochronnych podczas pracy urządzenia.

Kategorycznie zabrania się zdejmowania osłon ochronnych podczas pracy urządzenia. Kategorycznie zabrania się spuszczania węża z maszyny podczas pracy lub spuszczania wody z systemu.

Kategorycznie zabrania się spuszczania węża z maszyny podczas pracy lub spuszczania wody z systemu. ZABRANIA SIĘ wylewania olejów, rozpuszczalników lub innych toksycznych odpadów płynnych w otoczeniu pracującej maszyny.

ZABRANIA SIĘ wylewania olejów, rozpuszczalników lub innych toksycznych odpadów płynnych w otoczeniu pracującej maszyny. ZABRANIA SIĘ używania telefonu komórkowego w otoczeniu pracującej maszyny..

ZABRANIA SIĘ używania telefonu komórkowego w otoczeniu pracującej maszyny.. ZABRANIA SIĘ używania ognia w otoczeniu pracującej maszyny.

ZABRANIA SIĘ używania ognia w otoczeniu pracującej maszyny. ZABRANIA SIĘ palenia tytoniu w otoczeniu pracującej maszyny.

ZABRANIA SIĘ palenia tytoniu w otoczeniu pracującej maszyny. ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującej maszyny oraz obsługiwania wszystkich urządzeń przez nietrzeźwych pracowników.

ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującej maszyny oraz obsługiwania wszystkich urządzeń przez nietrzeźwych pracowników. ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującego urządzenia.

ZABRANIA SIĘ spożywania alkoholu w otoczeniu pracującego urządzenia. ZOBOWIĄZANY JEST przeszkolić każdą osobę, która ma wykonywać jakiekolwiek prace przy generatorze i prasie w zakresie obsługi maszyny i przepisów BHP ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną..

ZOBOWIĄZANY JEST przeszkolić każdą osobę, która ma wykonywać jakiekolwiek prace przy generatorze i prasie w zakresie obsługi maszyny i przepisów BHP ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.. PROSIMY OBOWIĄZKOWO UŻYWAĆ WSZYSTKICH zaprojektowanych osłon i przycisków blokujących.

PROSIMY OBOWIĄZKOWO UŻYWAĆ WSZYSTKICH zaprojektowanych osłon i przycisków blokujących. OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowej obsługi maszyny.

OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowej obsługi maszyny. PROSZĘ UŻYWAĆ ODZIEŻY ROBOCZEJ Z MINIMALNĄ ILOŚCIĄ CZĘŚCI, KTÓRE MOGĄ ZOSTAĆ POCHWYCONE LUB WCIĄGNIĘTE PRZEZ PRASĘ MASZYNY WYSOKIEJ CZĘSTOTLIWOŚCI.

PROSZĘ UŻYWAĆ ODZIEŻY ROBOCZEJ Z MINIMALNĄ ILOŚCIĄ CZĘŚCI, KTÓRE MOGĄ ZOSTAĆ POCHWYCONE LUB WCIĄGNIĘTE PRZEZ PRASĘ MASZYNY WYSOKIEJ CZĘSTOTLIWOŚCI. OBOWIĄZKIEM jest wykonywanie wszelkich prac przy elementach spawarki (elektroda, dociskacz) w specjalnych rękawicach ochronnych.

OBOWIĄZKIEM jest wykonywanie wszelkich prac przy elementach spawarki (elektroda, dociskacz) w specjalnych rękawicach ochronnych. OBOWIĄZKIEM pracowników jest stosowanie obuwia roboczego zapobiegającego poślizgowi.

OBOWIĄZKIEM pracowników jest stosowanie obuwia roboczego zapobiegającego poślizgowi. jest zobowiązany do stosowanie nakryć głowy przez pracowników.

jest zobowiązany do stosowanie nakryć głowy przez pracowników. JEST ZOBOWIĄZANY do utrzymywania w czystości podłogi w otoczeniu pracującej maszyny.

JEST ZOBOWIĄZANY do utrzymywania w czystości podłogi w otoczeniu pracującej maszyny. ZGRZEWARKA MUSI BYĆ OBSŁUGIWANA PRZEZ PRACOWNIKÓW PRZESZKOLONYCH W ZAKRESIE OBSŁUGI MASZYN WYSOKIEJ CZĘSTOTLIWOŚCI ORAZ PRZEPISÓW BHP.

ZGRZEWARKA MUSI BYĆ OBSŁUGIWANA PRZEZ PRACOWNIKÓW PRZESZKOLONYCH W ZAKRESIE OBSŁUGI MASZYN WYSOKIEJ CZĘSTOTLIWOŚCI ORAZ PRZEPISÓW BHP. JEST OBOWIĄZEK natychmiastowego wyłączenia maszyny w przypadku nieprawidłowej obsługi za pomocą przycisku ZATRZYMANIA AWARYJNEGO..

JEST OBOWIĄZEK natychmiastowego wyłączenia maszyny w przypadku nieprawidłowej obsługi za pomocą przycisku ZATRZYMANIA AWARYJNEGO.. JEST BEZWZGLĘDNIE ZOBOWIĄZANY proszę odłączyć generator i urządzenie od wszelkich mediów zasilających przed rozpoczęciem jakichkolwiek prac serwisowych lub zapobiegawczych.

JEST BEZWZGLĘDNIE ZOBOWIĄZANY proszę odłączyć generator i urządzenie od wszelkich mediów zasilających przed rozpoczęciem jakichkolwiek prac serwisowych lub zapobiegawczych. JEST BEZWZGLĘDNIE ZOBOWIĄZANY do rozładowywania kondensatorów ceramicznych w generatorach wysokiej częstotliwości. Nawet po odłączeniu mogą one utrzymywać ładunek pod napięciem kilku tysięcy woltów, co może stanowić zagrożenie dla życia.

JEST BEZWZGLĘDNIE ZOBOWIĄZANY do rozładowywania kondensatorów ceramicznych w generatorach wysokiej częstotliwości. Nawet po odłączeniu mogą one utrzymywać ładunek pod napięciem kilku tysięcy woltów, co może stanowić zagrożenie dla życia. Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.

Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.3.0 Dane techniczne

|

Typ maszynytyp |

RFlex Podróż |

|

Materiały spawalnicze |

PVC, tkaniny powlekane PVC |

|

Zasilanie |

3 x 220 V; 50/60Hz |

|

Sterownik PLC |

Delta |

|

Napięcie sterujące |

24 VDC |

|

Moc zainstalowana |

22 kVA |

|

Moc wyjściowa RF |

15 kW |

|

Regulacja wydajności wyjściowej |

ręczny/autotuner |

|

Częstotliwość pracy |

27,12 MHz |

|

Stabilność częstotliwości |

+/- 0,6 % |

|

System przeciwbryzgowy, ZEMAT TG |

Bardzo czuły czujnik ARC |

|

Zużycie sprężonego powietrza |

70 nl/cykl |

|

Ciśnienie sprężonego powietrza |

0,4-0,8 MPa |

|

Maksymalna długość elektrody |

1500 mm |

|

Rozmiar stołu roboczego |

1620 x 320 mm |

|

Skok siłownika |

160 mm |

|

Napęd elektrody dociskowej |

pneumatyczny |

|

Siła nacisku (maks.) |

1900 kG |

|

Lampa generatora |

ITL 12-1 |

|

Płyn chłodzący |

powietrze |

|

Waga maszyny |

~ 1600 kg |

|

Wymiary |

PROSZĘ ZOBACZYĆ DODATKI |

4.0 Opis techniczny

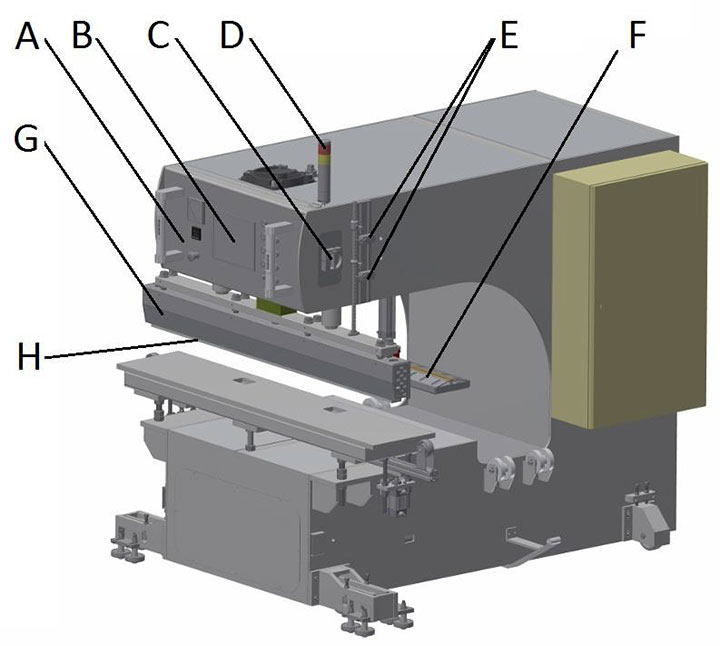

Radio Częstotliwość Spawarka RFlex Podróż składa się z następujących podstawowych elementów:

- SPAWANIE GŁOWICA - z podporą ramą wykonaną z spawanych stalowych blach i ukształtowanych profili. Wewnętrzna część konstrukcji może być podzielona na trzy strefy:

- tylna część - gdzie generator wysokiej częstotliwości jest umieszczony z transformatorem anodowym i szafą sterującą . ta część jest chroniona przez zdejmowane pokrywy wyposażone w wyłączniki krańcowe;

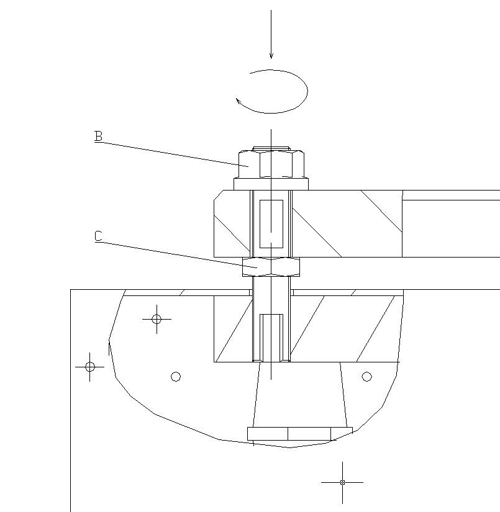

- strefa spawania - ze stołem roboczym. Spaw jest wykonywany elektrodą dociskaną do stołu przez izolowany uchwyt narzędziowy połączony z siłownikiem pneumatycznym za pomocą płyty pośredniej i izolatorów. Strefa sp awania jest chroniona przed promieniowaniem niejonizującym przez ruchomą elektrodę uziemiającą, która jest dociskana do stołu podczas procedury spawania , w wyniku czego powstaje rodzaj kondensatora , który ma ograniczać promieniowanie niejonizujące. Szczególną uwagę należy zwrócić na fakt , że powierzchnia spawanego materiału jest równomiernie rozłożona na stole roboczym i nie jest pofałdowana. Szczególną uwagę należy zwrócić na to, aby w pobliżu elektrody uziemiającej i pod nią nie znajdowały się żadne metalowe przedmioty . Nieprzestrzeganie warunków podanych w powyższych dwóch ostrzeżeniach może mieć wpływ na emisję pola elektromagnetycznego. Nad strefą spawania znajduje się panel operatora, na którym umieszczono większość elementów sterujących urządzeniem. Ponadto urządzenie zostało wyposażone w dodatkową elektrodę, umożliwiającą spawanie bez użycia elektrody masowej. Po zainstalowaniu takiej elektrody w uchwycie i rozpoczęciu jej opuszczania, aktywowany jest dodatkowy wyłącznik krańcowy, który hamuje ruch elektrody masowej.

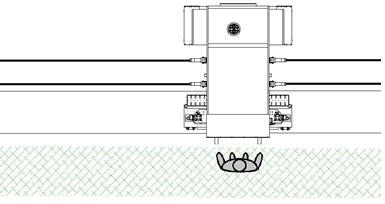

- Napęd maszyny maszyny maszyny jest umieszczony w dolnej części skurczu . Składa się z silnika asynchronicznego połączonego z stojakiem poprzez przekładnię stojaka. Silnik jest sterowany przez falownik umieszczony w szafie sterowniczej na szynie maszyny . Stojak porusza się na łańcuchu przymocowanym do zespołu stołu . Trajektoria maszyny jest kontrolowana przez szyny na których poruszają się przesuwne lub wózki kołowe.

|

|

- STÓŁ ROBOCZY z rynną - wykonany z połączonych ze sobą profili aluminiowych zapewniających odpowiednią sztywność. W przedniej części stół roboczy zamocowany jest na stalowych profilach stanowiących podstawę dla prowadnic (szyn), po których porusza się maszyna. W tylnej części stół roboczy jest podtrzymywany przez składane słupki, które składają się podczas przejazdu maszyny po szynach. Na obu końcach stołu roboczego znajdują się regulowane wyłączniki zderzakowe, które aktywują wyłączniki krańcowe oznaczające początek i koniec stołu roboczego, a także dwa elastyczne zderzaki, które w przypadku awarii zatrzymują maszynę na końcu stołu roboczego, chroniąc ją przed uszkodzeniem. Zasilanie elektryczne i pneumatyczne jest dostarczane do głowicy spawającej HF za pomocą kabli umieszczonych w elastycznych prowadnicach kablowych. Połączenia elektryczne i pneumatyczne znajdują się pośrodku tylnej części stołu roboczego.

Można wyróżnić następujące systemy urządzenia:

- SYSTEM STEROWANIA składający się ze sterownika PLC z panelem dotykowym HMI, elementów obsługi umieszczonych na panelu sterowania oraz zespołu elektrycznego i elektronicznego umieszczonego w szafie sterowniczej i wewnątrz obudowy maszyny.

- SYSTEM SPRĘŻONEGO POWIETRZA składający się m.in. z zespołu przygotowania sprężonego powietrza, zaworów rozdzielczych, zaworów redukcyjnych i siłowników pneumatycznych.

- SYSTEM GENERACJI RF składający się z samoaktywującego się generatora wysokiej częstotliwości z rozproszonymi stałymi z obwodem LC o wysokiej jakości zorientowanym na częstotliwość rezonansową 27,12 MHz. System zawiera również triodę, lampę generującą HF, transformatory anodowe i żarowe, a także system chłodzenia lampy generującej HF.

Uchwyt elektrody spawalniczej jest wyposażony w automatyczny system uchwytu sterowany z panelu dotykowego HMI. Pozwala on na beznarzędziową wymianę elektrod.

|

|

Maszyna posiada wbudowany system (ZTG AntiCRUSH) zaprojektowany w celu ochrony rąk operatora przed zmiażdżeniem. W przypadku umieszczenia pod elektrodą spawalniczą dłoni lub innego przedmiotu o wysokości innej niż wysokość spawanego materiału, elektroda jest automatycznie podciągana podczas fazy prasowania.

|

|

Dodatkowo na podwoziu maszyny zainstalowano wskaźniki laserowe, które ułatwiają pozycjonowanie spawanego materiału na stole roboczym.

UWAGA! Proszę unikać ekspozycja do w laser światło! To jest ściśle zabronione wpatrywać się bezpośrednio o godz. w laser belka! The laser bezpieczeństwo klasa jest 3B (PN-EN 60825 1:2005).

UWAGA! Proszę unikać ekspozycja do w laser światło! To jest ściśle zabronione wpatrywać się bezpośrednio o godz. w laser belka! The laser bezpieczeństwo klasa jest 3B (PN-EN 60825 1:2005).

Montaż rysunki, wraz z wymiarami wymiarami wymiarów spawarka spawarki, są są zawarte w załącznikach do niniejszego instrukcji obsługi instrukcji obsługi.

Głowica spawalnicza (bez stołu ) - podstawowe elementy maszyny :

A - obsługa i sterowanie elementy umieszczone na sterowanie panel;

B - panel dotykowy HMI ; C - wyłącznik główny ;

D - sygnalizacja kolumna;

E - wyłączniki krańcowe wskazujące położenie elektrody ; F - uziemienie elektrody;

G - elektroda uchwyt;

5. 1 Informacje i znaki dotyczące ograniczeń i nakazów

Producent zapewnia odpowiednie opakowanie urządzenia na czas transportu. Rodzaj i trwałość opakowania są dostosowane do odległości i środka transportu, a co za tym idzie do potencjalnego ryzyka uszkodzeń podczas transportu. Producent sugeruje, aby każdy Klient korzystał ze środków transportu i serwisu technicznego Producenta.

Przechowywanie urządzenia nie wiąże się z żadnymi szczególnymi wymaganiami, poza odpowiednim środowiskiem przechowywania.

Pomieszczenie magazynowe musi zapewniać wystarczającą ochronę przed czynnikami atmosferycznymi, powinno być możliwie suche i mieć dopuszczalny poziom wilgotności (poniżej 70%). Konieczne jest również zapewnienie odpowiedniej ochrony przed korozją, szczególnie w przypadku elementów metalowych, które nie są malowane ze względów technicznych.

Jeśli urządzenie jest dostarczane w pudełku i jest owinięte plastikiem wytwarzającym atmosferę antykorozyjną, urządzenie powinno pozostać owinięte i zapakowane przez cały okres przechowywania.

W celu ochrony przed wilgocią zaleca się, aby urządzenie nie było przechowywane bezpośrednio na podłodze pomieszczenia magazynowego, ale raczej na paletach.

Elementem, który wymaga szczególnej uwagi i obsługi na każdym etapie - w tym przechowywania - jest lampa generatora (trioda). Lampa musi być przechowywana w oryginalnym opakowaniu, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, w suchym pomieszczeniu. Lampa jest metalowo-ceramicznym elementem pracującym w warunkach wysokiej próżni, który jest niezwykle delikatny i nie może zostać uderzony lub upuszczony nawet z niewielkiej wysokości.

Uderzanie, upuszczanie, potrząsanie lub przechylanie lampy przez dłuższy czas może i zwykle powoduje trwałe i nieodwracalne uszkodzenie lampy. W szczególności może dojść do uszkodzenia żarnika lampy - katody, co w skrajnych przypadkach może doprowadzić do zwarcia wewnętrznego lub pęknięcia lampy.

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego..

Powyższe postanowienia mają na celu poinstruowanie i ostrzeżenie wszystkich osób i służb, które mogą mieć kontakt z tym urządzeniem, o jego wysokiej podatności na wszelkie impulsy i udary. Jednocześnie w toku postępowania reklamacyjnego nie będą uwzględniane żadne roszczenia związane z opisanymi powyżej trwałymi uszkodzeniami.

Należy również podkreślić, że lampa generatora jest bardzo drogim komponentem.

W przypadku jakichkolwiek wątpliwości zaleca się konsultację z wyspecjalizowanym personelem Producenta.

5.2 Transport urządzenia

Podmiot odpowiedzialny za transport i instalację maszyny w Zakładzie Zamawiającego powinien zostać ustalony na etapie podpisywania umowy i nie później niż po przeprowadzeniu końcowego testu akceptacyjnego maszyny w Zakładzie Producenta, przed przekazaniem urządzenia Zamawiającemu.

UWAGA: Nieostrożne obchodzenie się z urządzeniem podczas transportu / przenoszenia może spowodować poważne obrażenia lub wypadki.

UWAGA: Nieostrożne obchodzenie się z urządzeniem podczas transportu / przenoszenia może spowodować poważne obrażenia lub wypadki.

ZABRANIA SIĘ montażu, demontażu lub transportu maszyny przez personel bez odpowiednich kwalifikacji lub bez zapoznania się z wymogami bezpieczeństwa opisanymi w niniejszej Instrukcji obsługi i konserwacji. Takie działania mogą spowodować wypadki lub szkody materialne.

ZABRANIA SIĘ montażu, demontażu lub transportu maszyny przez personel bez odpowiednich kwalifikacji lub bez zapoznania się z wymogami bezpieczeństwa opisanymi w niniejszej Instrukcji obsługi i konserwacji. Takie działania mogą spowodować wypadki lub szkody materialne.

Mając na uwadze specyfikę urządzenia, Producent sugeruje, aby każdy Zamawiający korzystał ze środków transportu i serwisu technicznego Producenta.

Lampa zasilająca musi zostać zdemontowana przed jakimkolwiek transportem lub przenoszeniem.

Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.

Lampa musi być zawsze transportowana lub przenoszona w oryginalnym opakowaniu producenta, w pozycji pionowej, z anodą skierowaną do góry lub do dołu, bez uderzania lub potrząsania lampą.

UWAGA: Maszyna powinna być transportowana w pozycji pionowej.

UWAGA: Maszyna powinna być transportowana w pozycji pionowej.

Ze względu na swoje rozmiary i konstrukcję, urządzenie wymaga demontażu i odłączenia niektórych komponentów i jednostek na czas transportu lub przeprowadzki. Konieczny jest demontaż delikatnych i drogich komponentów i narzędzi (które powinny być transportowane w oddzielnej walizce). Bezwzględnie konieczny jest demontaż lampy generatora.

Maszyna powinna być przemieszczana za pomocą urządzeń dźwigowych - dźwigów, wózków widłowych, wózków paletowych - o odpowiednim udźwigu umożliwiającym bezpieczny transport generatora, a osoby obsługujące takie urządzenia dźwigowe powinny posiadać wszelkie wymagane prawem uprawnienia i kwalifikacje.

Wszystkie komponenty urządzenia, które mogą zostać uszkodzone podczas transportu (jeśli nie zostanie użyte opakowanie o wysokiej wytrzymałości) lub przez urządzenia podnoszące lub przenoszące, powinny być odpowiednio zabezpieczone (pod warunkiem, że zostały zdemontowane i zapakowane oddzielnie).

Aby zapewnić stabilną pozycję urządzenia, bardzo ważne jest zapewnienie odpowiedniego zabezpieczenia maszyny na czas długiego transportu (pasy bezpieczeństwa, śruby kotwiące), a także ochrony i pomocy podczas transportu na miejscu.

Jeśli maszyna nie jest wyposażona w odpowiednie mocowania, możliwe jest użycie innych dostępnych otworów lub elementów o wystarczającej wytrzymałości, aby zapewnić odpowiednie wyważenie i stabilizację generatora i innych części maszyny.

Waga maszyny (około 1100 kg) musi być zdecydowanie wzięta pod uwagę podczas planowania transportu.

5.3 Instalacja w miejscu eksploatacji

W zależności od stopnia skomplikowania maszyny, instalację w miejscu eksploatacji powinien przeprowadzić personel Zamawiającego, po zapoznaniu się z niniejszą Instrukcją Obsługi i Konserwacji lub pracownicy serwisu technicznego Producenta, we współpracy z personelem Zamawiającego.

Proszę pamiętać, że odpowiednie ustawienie i instalacja zgrzewarki ma kluczowe znaczenie dla zapewnienia jej optymalnego funkcjonowania, a także komfortu i bezpieczeństwa operatora w otoczeniu urządzenia.

Zamawiający jest odpowiedzialny za przygotowanie miejsca do instalacji urządzenia, dostępność i przygotowanie przyłączy elektrycznych oraz realizację poszczególnych wymagań projektu technicznego i technicznych testów odbiorczych dopuszczających cały generator do użytku.

Producent przekaże Zamawiającemu wszelkie wymagane instrukcje i informacje w tym zakresie.

UWAGA: Należy upewnić się, że podłoga / powierzchnia / fundamenty, na których ma zostać ustawiona maszyna, mają wystarczającą wytrzymałość, biorąc pod uwagę ciężar, powierzchnię i rozkład ciężaru maszyny na punkty podparcia (zwykle nogi).

UWAGA: Należy upewnić się, że podłoga / powierzchnia / fundamenty, na których ma zostać ustawiona maszyna, mają wystarczającą wytrzymałość, biorąc pod uwagę ciężar, powierzchnię i rozkład ciężaru maszyny na punkty podparcia (zwykle nogi).

UWAGA: Urządzenie musi być odpowiednio wypoziomowane i musi mieć stałe miejsce pracy.

UWAGA: Urządzenie musi być odpowiednio wypoziomowane i musi mieć stałe miejsce pracy.

Optymalnym miejscem pracy zgrzewarki HF jest powierzchnia betonu nie pokryta lub pokryta bardzo cienką warstwą materiału nieprzewodzącego.

Powierzchnia powinna być wykonana zgodnie z konkretnym projektem, zgodnie z normami konstrukcyjnymi i bezpieczeństwa, a także zgodnie z wymaganiami dotyczącymi pozycji równoległych, prostopadłych i płaskich.

UWAGA: Zamawiający ponosi wyłączną odpowiedzialność za realizację powyższych warunków.

UWAGA: Zamawiający ponosi wyłączną odpowiedzialność za realizację powyższych warunków.

Po umieszczeniu spawarki w wybranym miejscu, należy ją wypoziomować, sprawdzić jej stan techniczny i usunąć wszelkie usterki, które mogły powstać podczas transportu. Następnie należy rozpakować, ustawić, wypoziomować i zamocować generator. Lampa generatora wysokiej częstotliwości powinna zostać zamontowana na samym końcu procesu instalacji. Zadanie to należy wykonać ze szczególną uwagą, zarówno podczas montażu lampy w gnieździe/podstawie, jak i podczas podłączania styków elektrycznych lampy. Proszę podłączyć złącza konsoli sterującej do odpowiednio oznaczonych gniazd na prasie. Zaleca się, aby instalacja maszyny po transporcie odbywała się pod bezpośrednim nadzorem przedstawiciela producenta.

UWAGA: Jeśli wyżej wymienione zadania są wykonywane przez przedstawiciela Klienta, powinny być one wykonywane ściśle zgodnie z opisem zawartym w niniejszej Instrukcji Obsługi i Konserwacji i/lub instrukcjami dostarczonymi przez producenta podczas technicznego testu odbiorczego.

UWAGA: Jeśli wyżej wymienione zadania są wykonywane przez przedstawiciela Klienta, powinny być one wykonywane ściśle zgodnie z opisem zawartym w niniejszej Instrukcji Obsługi i Konserwacji i/lub instrukcjami dostarczonymi przez producenta podczas technicznego testu odbiorczego.

Ze względu na generowane pole magnetyczne, w pobliżu urządzenia nie należy umieszczać dużych metalowych przedmiotów. Maszyna może wpływać na działanie urządzeń elektronicznych (radio, telewizory, komputery) znajdujących się w pobliżu maszyny, w wyniku wysokiej czułości wejściowej wyżej wymienionych urządzeń. Optymalnym miejscem pracy urządzenia jest powierzchnia betonowa nie pokryta lub pokryta bardzo cienką warstwą materiału nieprzewodzącego.

5.4 Instalacja w miejscu eksploatacji

5.4.1 Informacje ogólne

UWAGA: Producent zdecydowanie zaleca instalowanie urządzenia wyłącznie w środowisku przemysłowym.

UWAGA: Producent zdecydowanie zaleca instalowanie urządzenia wyłącznie w środowisku przemysłowym.

Maszyna będąca przedmiotem niniejszej instrukcji obsługi i konserwacji została zaprojektowana i wyprodukowana do pracy w środowisku przemysłowym w celu przetwarzania taśm przenośnikowych.

Specyficzne warunki pracy urządzeń, tj. wysoka wilgotność powietrza, wysoka temperatura, para wodna i zapylenie, zostały uwzględnione przez projektantów maszyny i nie wpływają na jej pracę, ale determinują bardziej rygorystyczne wymagania dotyczące realizacji programów prewencyjnych.

Maszyna nie może być używana w atmosferze potencjalnie wybuchowej, atmosferze silnie zapylonej, środowisku o wysokiej wilgotności i/lub wysokiej temperaturze oraz w obecności agresywnych oparów (kwaśnych, zasadowych, organicznych lub nieorganicznych, mających potencjalnie lub faktycznie korozyjny wpływ).

Temperatura środowiska pracy powinna wynosić od +10º C do +40º C, a wilgotność względna: od 30% do 90%. Kondensacja wilgoci atmosferycznej lub jakichkolwiek agresywnych substancji na powierzchni urządzenia (lub któregokolwiek z jego elementów) jest niedopuszczalna.

Wymagane jest, aby długotrwała amplituda temperatury w ciągu dnia w pomieszczeniu pracy generatora nie przekraczała 10º C, a w przypadku wilgotności względnej: 10%.

Powyższa klauzula nie ma zastosowania do mediów lub substancji używanych do smarowania, konserwacji lub nieagresywnych substancji używanych w trakcie produkcji / eksploatacji urządzenia.

UWAGA: Jeśli występuje duża różnica między temperaturą zewnętrzną a temperaturą w pomieszczeniu, w którym zainstalowano urządzenie, urządzenie należy uruchomić po 24 godzinach od jego zainstalowania w pomieszczeniu.

UWAGA: Jeśli występuje duża różnica między temperaturą zewnętrzną a temperaturą w pomieszczeniu, w którym zainstalowano urządzenie, urządzenie należy uruchomić po 24 godzinach od jego zainstalowania w pomieszczeniu.

5.4.2 Oświetlenie

Wymagania dotyczące minimalnego natężenia oświetlenia stanowią, że na poziomej powierzchni roboczej natężenie oświetlenia, które można zaakceptować w pomieszczeniach, w których ludzie przebywają przez dłuższy czas, niezależnie od tego, czy wykonywane są jakiekolwiek czynności wzrokowe, powinno wynosić 300 lx.

W przypadku czynności wzrokowych, których poziom trudności jest wyższy niż przeciętny i gdy wymagany jest wysoki komfort widzenia, a także gdy większość operatorów ma ponad 40 lat, wymagane natężenie światła powinno być wyższe niż minimalne, tj. co najmniej 500 lx.

5.4.3 Hałas

Maszyna nie generuje hałasu na poziomie, który wymagałby użycia jakichkolwiek środków lub urządzeń ochrony personelu.

Należy jednak pamiętać, że każde środowisko pracy charakteryzuje się własną emisją hałasu, co może mieć wpływ na poziom hałasu emitowanego przez maszynę podczas jej pracy.

5.5 Parametry połączenia

5.5.1 Energia elektryczna

Podłączenie: 3 x 480V; 50Hz (3P+N+PE), zabezpieczenie nadprądowe z opóźnieniem. Instalacja klienta musi zapewniać środki ochrony przed porażeniem prądem elektrycznym zgodne z normą EN 60204-1:2001.

UWAGA: Po zamontowaniu lampy należy zawsze sprawdzić napięcie żarnika - patrz dane techniczne lampy.

UWAGA: Po zamontowaniu lampy należy zawsze sprawdzić napięcie żarnika - patrz dane techniczne lampy.

5.5.2 Sprężone powietrze

Ciśnienie: 0,4 - 0,8 MPa, wymagana klasa czystości zgodnie z ISO8573-1 4-4-4, zużycie: 70 nl na jeden cykl.

UWAGA: Jeśli ciśnienie w układzie użytkownika końcowego jest wyższe niż 0,8 MPa, należy je zredukować do około 0,6 MPa za pomocą zaworu redukcyjnego zamontowanego na przyłączu spawarki.

UWAGA: Jeśli ciśnienie w układzie użytkownika końcowego jest wyższe niż 0,8 MPa, należy je zredukować do około 0,6 MPa za pomocą zaworu redukcyjnego zamontowanego na przyłączu spawarki.

5.6 Parametry połączenia

W zależności od złożoności systemu oraz kwalifikacji i uprawnień pracowników, podłączenie zgrzewarki w miejscu jej eksploatacji wykonują osoby wybrane przez Zamawiającego lub pracownicy serwisu technicznego Producenta, we współpracy z personelem Zamawiającego, za dodatkową opłatą lub nieodpłatnie, co jest każdorazowo uzgadniane przed przekazaniem zgrzewarki Zamawiającemu z zakładu Producenta.

Zawsze należy sprawdzić, czy wszystkie połączenia zostały wykonane zgodnie z dokumentacją urządzenia.

Należy zaznaczyć, że powyższe zadania wymagają odpowiednich kwalifikacji personelu, w tym stosownych uprawnień wydanych przez odpowiednie organy.

Dotyczy to zarówno specjalistycznych kwalifikacji, jak i ukończonych i ważnych szkoleń w zakresie bezpieczeństwa i higieny pracy, w tym w szczególności zagrożeń związanych z tymi zadaniami.

6.0 Działanie

6.1 Przygotowanie maszyny do pracy - pierwsze uruchomienie

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

UWAGA: Aby korzystać z urządzenia w optymalny i bezpieczny sposób, proszę uważnie przeczytać i przestrzegać wszystkich instrukcji zawartych w niniejszej instrukcji obsługi i konserwacji.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy maszynie zgrzewającej przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.

ZABRANIA SIĘ wykonywania jakichkolwiek prac przy maszynie zgrzewającej przez osoby, które nie zostały wcześniej przeszkolone w zakresie obsługi maszyn wysokiej częstotliwości i przepisów bezpieczeństwa przemysłowego, ze szczególnym uwzględnieniem możliwego ryzyka związanego z maszyną.

Pod warunkiem spełnienia wszystkich wymagań instalacyjnych i wykonania zadań opisanych w punkcie 5, jesteśmy gotowi do pierwszego uruchomienia zgrzewarki w środowisku produkcyjnym zakładu Zamawiającego.

UWAGA: Pierwsze uruchomienie maszyny należy przeprowadzić w obecności i pod nadzorem przedstawicieli Producenta.

UWAGA: Pierwsze uruchomienie maszyny należy przeprowadzić w obecności i pod nadzorem przedstawicieli Producenta.

6.2 Wymagania eksploatacyjne - Ogólne instrukcje i wytyczne

Wszelkie regulacje i kalibracje wymagane dla prawidłowych parametrów pracy urządzenia zostały wykonane przez Producenta w trakcie montażu i wewnętrznych procedur testowych. Ogólna zgodność z umownymi wymaganiami technicznymi oraz poprawność działania urządzenia potwierdzana jest podczas odbioru technicznego odbywającego się w siedzibie Producenta, w obecności przedstawiciela Zamawiającego i z wykorzystaniem oryginalnych surowców dostarczonych przez Zamawiającego do celów testowych.

UWAGA: Ze względu na specyficzne właściwości urządzeń emitujących energię o wysokiej częstotliwości, konieczne jest przeprowadzanie niektórych pomiarów w miejscu pracy urządzenia w siedzibie Zamawiającego. Z tego samego powodu bardzo ważne jest, aby urządzenie miało stałe miejsce pracy.

UWAGA: Ze względu na specyficzne właściwości urządzeń emitujących energię o wysokiej częstotliwości, konieczne jest przeprowadzanie niektórych pomiarów w miejscu pracy urządzenia w siedzibie Zamawiającego. Z tego samego powodu bardzo ważne jest, aby urządzenie miało stałe miejsce pracy.

PRZED URUCHOMIENIEM JEST ABSOLUTNIE KONIECZNE DO KONTROLI:

- Skuteczność środków ochrony przed porażeniem prądem elektrycznym;

- Napięcie zasilania - wartość i poprawność podłączenia faz;

- Kierunek obrotów silnika (jeśli dotyczy);

- Napięcie żarówki;

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Napięcie lampy musi być takie samo jak podane w karcie katalogowej produktu - możliwe jest dostosowanie go za pomocą rozgałęzień po stronie pierwotnej transformatora żarowego.

UWAGA: Ze względu na specyfikę urządzenia należy zawsze ostrzegać i informować personel o wysokim napięciu zasilania anody lampy i potencjalnym ryzyku śmiertelnego porażenia prądem elektrycznym o napięciu do 8000 VDC.

UWAGA: Ze względu na specyfikę urządzenia należy zawsze ostrzegać i informować personel o wysokim napięciu zasilania anody lampy i potencjalnym ryzyku śmiertelnego porażenia prądem elektrycznym o napięciu do 8000 VDC.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

UWAGA: Lampa musi być podgrzewana przez około godzinę po instalacji.

- Pozycja uchwytu względem podstawy stołu roboczego;

- Emisja pola elektromagnetycznego - po dostosowaniu parametrów spawania, podczas procesu spawania;

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Zgrzewarka wysokiej częstotliwości jest źródłem niejonowego promieniowania elektromagnetycznego. Po zainstalowaniu urządzenia u nabywcy należy wykonać pomiary promieniowania niejonowego. Pomiary promieniowania powinny być wykonywane przez autoryzowaną firmę.

UWAGA: Maszyna musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego.

UWAGA: Maszyna musi pracować w stabilnym miejscu pracy, ponieważ transpozycja wymaga nowego pomiaru natężenia promieniowania niejonowego.

UWAGA: Osobom z wszczepionym rozrusznikiem serca zabrania się przebywania w strefie aktywnego promieniowania niejonowego.

UWAGA: Osobom z wszczepionym rozrusznikiem serca zabrania się przebywania w strefie aktywnego promieniowania niejonowego.

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego.

UWAGA: Producent sugeruje, aby nie zatrudniać kobiet w ciąży lub karmiących piersią w strefie aktywnego promieniowania niejonowego.

WAŻNE: Jeśli obwody wysokiego napięcia zostały przypadkowo podłączone, gdy anoda jest odłączona lub lampa generatora jest uszkodzona, kondensatory filtra wysokiego napięcia muszą zostać rozładowane poprzez zwarcie ich z obudową na bardzo krótki czas.

WAŻNE: Jeśli obwody wysokiego napięcia zostały przypadkowo podłączone, gdy anoda jest odłączona lub lampa generatora jest uszkodzona, kondensatory filtra wysokiego napięcia muszą zostać rozładowane poprzez zwarcie ich z obudową na bardzo krótki czas.

UWAGA: Wszystkie czynności podczas rozruchu i pomiarów, gdy poziom bezpieczeństwa jest niższy (otwarte ekrany ochronne, zablokowane przełączniki kluczykowe), muszą zajmować jak najmniej czasu, a pełny poziom bezpieczeństwa pracy maszyny musi być zapewniony tak szybko, jak to możliwe.

UWAGA: Wszystkie czynności podczas rozruchu i pomiarów, gdy poziom bezpieczeństwa jest niższy (otwarte ekrany ochronne, zablokowane przełączniki kluczykowe), muszą zajmować jak najmniej czasu, a pełny poziom bezpieczeństwa pracy maszyny musi być zapewniony tak szybko, jak to możliwe.

UWAGA: Wszystkie czynności kontrolno-pomiarowe należy wykonywać po sprawdzeniu, czy przełączniki do regulacji napięcia anodowego znajdują się w pozycji 0 - OFF (nie dotyczy pomiaru emisji pola elektromagnetycznego).

UWAGA: Wszystkie czynności kontrolno-pomiarowe należy wykonywać po sprawdzeniu, czy przełączniki do regulacji napięcia anodowego znajdują się w pozycji 0 - OFF (nie dotyczy pomiaru emisji pola elektromagnetycznego).

UWAGA: Wszystkie czynności kontrolno-pomiarowe muszą być wykonywane wyłącznie przez upoważniony personel.

UWAGA: Wszystkie czynności kontrolno-pomiarowe muszą być wykonywane wyłącznie przez upoważniony personel.

ZAWSZE ZABRANIA SIĘ rozpoczynania procesu spawania, tj. włączania wysokiego napięcia lampy, które inicjuje napięcie wysokiej częstotliwości na izolowanym uchwycie elektrody, gdy poziom bezpieczeństwa pracy urządzenia jest obniżony.

ZAWSZE ZABRANIA SIĘ rozpoczynania procesu spawania, tj. włączania wysokiego napięcia lampy, które inicjuje napięcie wysokiej częstotliwości na izolowanym uchwycie elektrody, gdy poziom bezpieczeństwa pracy urządzenia jest obniżony.

Maszyna przystosowana jest do pracy w cyklu automatycznym. Tryb automatyczny jest standardowym trybem pracy urządzenia podczas procesu produkcyjnego.

Zgrzewarka wysokiej częstotliwości umożliwia pracę w trybie ręcznym w celu regulacji.

Operatorzy maszyn powinni zawsze nosić standardową odzież roboczą i obuwie antypoślizgowe.

Środowisko pracy urządzenia, podłoga oraz ręczne uchwyty i uchwyty muszą być zawsze czyste i wolne od wszelkich zanieczyszczeń, smaru lub błota, aby zmniejszyć ryzyko poślizgnięcia się lub upadku do minimalnego możliwego poziomu.

Nigdy nie używać maszyny bez stałych lub ruchomych elementów ochronnych. Należy regularnie sprawdzać, czy wszystkie osłony i inne elementy ochronne są prawidłowo zamontowane i działają prawidłowo.

Bezpośredni kontakt z maszyną mogą mieć wyłącznie upoważnione osoby, które zostały odpowiednio przeszkolone w zakresie obsługi maszyny oraz bezpieczeństwa i higieny pracy.

Każdy operator urządzenia musi zostać poinstruowany w zakresie funkcji elementów zabezpieczających maszyny i ich prawidłowego użytkowania.

W obszarze otaczającym urządzenie (około 1,5 m wokół generatora i prasy) nie mogą znajdować się żadne przedmioty, które mogłyby zakłócać działanie urządzenia. Obszar ten musi być utrzymywany w czystości i odpowiednio oświetlony.

Proszę nigdy nie używać manipulatorów urządzenia lub elastycznych rur jako uchwytów. Proszę pamiętać, że każdy przypadkowy ruch manipulatora urządzenia może przypadkowo uruchomić proces spawania, zmienić parametry, a nawet spowodować awarię maszyny lub uszkodzenie jej narzędzi.

OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowego działania urządzenia.

OBOWIĄZKIEM PANA/PANI JEST informowanie przełożonego i/lub personelu ruchu drogowego o wszelkich przypadkach nieprawidłowego działania urządzenia.

6.3 Elementy sterujące i wskaźniki dostępne dla operatora

Wszystkie elementy sterujące i wskaźniki spawarki można łatwo znaleźć na jej konstrukcji lub na pulpicie sterowniczym. Przed przystąpieniem do pracy operator maszyny powinien zapoznać się z rozmieszczeniem elementów sterujących i wskaźników na maszynie, a także z funkcjami, którymi sterują.

Pełna lista wyżej wymienionych elementów sterujących i wskaźników dostępnych dla operatora znajduje się poniżej:

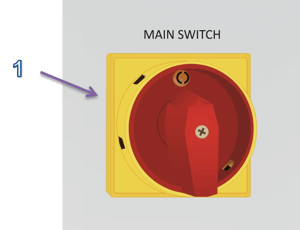

- WYŁĄCZNIK GŁÓWNY - przełącznik (Rys.3) przeznaczony do włączania i wyłączania zasilania elektrycznego. 1-ON oznacza, że przełącznik jest włączony, natomiast pozycja 0-OFF oznacza, że przełącznik jest wyłączony.

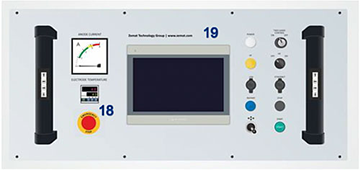

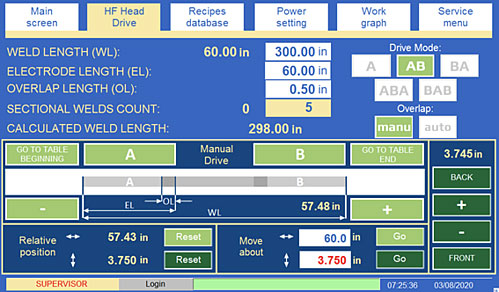

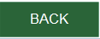

Rys.5. Rozmieszczenie elementów sterujących i wskaźników na panelu sterowania I: 2 - POWER; 3 - TWO-HAND CONTROL OFF/ON; 4 - HF; 5 - HF OFF/ON; 6 - USB; 7 - ETHERNET; 8 - RESTART; 9 - STOP; 10 - JOISTIC; 11 - START; 12 - elektroda w górę; 13 - obrót w lewo; 14 - obrót w prawo; 14 - elektroda w dół.

-

POWER - wskaźnik, który miga na biało, gdy urządzenie jest podłączone do zasilania (rys. 5).

-

STEROWANIE DWOMA RĘKAMI OFF / ON - przełącznik kluczykowy (Rys.5) służący do aktywacji trybu sterowania maszyną za pomocą dwóch rąk. Przełącznik odnosi się do przycisków umieszczonych na czarnych uchwytach oraz elektrody funkcji podnoszenia i opuszczania w joysticku. Przełącznik w pozycji ON - oznacza, że aby aktywować przyciski, należy nacisnąć oba przyciski dla tej samej funkcji, po czym joystick traci funkcję podnoszenia i opuszczania elektrody. Przełącznik w pozycji OFF oznacza możliwość sterowania za pomocą pojedynczego przycisku, a elektroda jest podnoszona i opuszczana za pomocą joysticka.

UWAGA!!! Przełączanie wyłączony w dwuręczny kontrola tryb sprawia, że praca operacje łatwiej; jednak to znacząco zwiększa liczbę wypadków ryzyko. Tylko an autoryzowany i prawidłowo przeszkolony, osoba odpowiedzialna powinien mieć przycisk włącznika/wyłącznika.

UWAGA!!! Przełączanie wyłączony w dwuręczny kontrola tryb sprawia, że praca operacje łatwiej; jednak to znacząco zwiększa liczbę wypadków ryzyko. Tylko an autoryzowany i prawidłowo przeszkolony, osoba odpowiedzialna powinien mieć przycisk włącznika/wyłącznika. -

HF - gdy wskaźnik miga na żółto, oznacza to, że proces spawania HF jest włączony (rys. 5).

- HF OFF/ON - przełącznik, za pomocą którego prąd HF może zostać zwolniony lub wstrzymany (gdy jest w stanie WYŁĄCZONY oznacza to, że nie można wykonać zgrzewania HF)

Jeśli chodzi o standardową procedurę spawania, to HF OFF/ON przełącznik powinien znajdować się w ON stanowisko.Gdy przełącznik HF OFF/ON jest ustawiony w pozycji OFF, oznacza to, że cykl pracy może być wykonywany bez uwalniania prądu HF.

Jeśli chodzi o standardową procedurę spawania, to HF OFF/ON przełącznik powinien znajdować się w ON stanowisko.Gdy przełącznik HF OFF/ON jest ustawiony w pozycji OFF, oznacza to, że cykl pracy może być wykonywany bez uwalniania prądu HF. -

Gniazdo USB - gniazdo (Rys.5), do którego można włożyć kartę pamięci USB do przechowywania parametrów spawania i historii komunikatów; umożliwia to również zapisywanie receptur przechowywanych w panelu HMI.

-

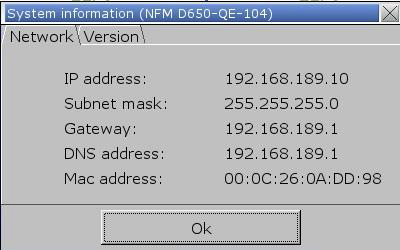

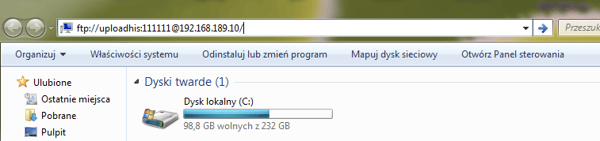

GniazdoETHERNET - gniazdo (rys. 5), do którego podłączany jest kabel Ethernet, gdy wymagana jest diagnostyka maszyny online, umożliwiająca dostęp do Internetu.

-

RESTART - niebieski przycisk (Rys.5), którego należy użyć do ponownego uruchomienia systemu sterowania i ochrony maszyny, gdy na panelu HMI zostanie wyświetlony komunikat alarmowy.

-

STOP - czarny przycisk (Rys.5) służy do wyłączania procesu zgrzewania wysoką częstotliwością.

-

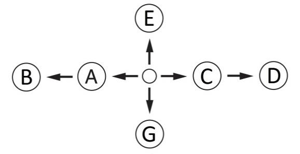

JOYSTIC - joystick (rys. 5, rys. 7) służy do przesuwania do przodu i do tyłu głowicy elektrody spawalniczej, a także do jazdy maszyny w lewo lub w prawo z powolnym startem w celu łatwego pozycjonowania. Za pomocą joysticka można jednak opuszczać lub podnosić elektrodę tylko wtedy, gdy włączony jest tryb dwuręczny. Dostępne są dwie prędkości jazdy:

- "slow" - (Rys. 6 - A, C, E, G) prędkość przesuwu określona przez parametr znajdujący się w menu serwisowym panelu HMI - Drive speed MANUAL - SLOW.

- "fast" - (Rys. 6 - B, D) prędkość ruchu określona przez parametr znajdujący się w menu serwisowym panelu HMI - Drive speed MANUAL - FAST .

Rys. 6. Pozycje joysticka:

A - slow move of the head to the left, B - fast move of the head to the left,

C - powoli przesuń z głowy do w prawo,

D - fast move of the head to the right,

E - elektroda w górę,

F - elektroda w dół,

-

START - zielony przycisk (rys.5) jest używany do włączania procesu zgrzewania wysokiej częstotliwości.

-

w górę strzałka - dwa przyciski na w czarny uchwyty na w panel operatora (Rys. 5, Rys. 7) używany dla aktywacja w elektroda do górny stanowisko. Kiedy w dwuręczny działanie tryb jest aktywowane, oba przyciski powinny być wciśnięty jednocześnie

w górę strzałka - dwa przyciski na w czarny uchwyty na w panel operatora (Rys. 5, Rys. 7) używany dla aktywacja w elektroda do górny stanowisko. Kiedy w dwuręczny działanie tryb jest aktywowane, oba przyciski powinny być wciśnięty jednocześnie -

lewy strzałka - dwa przyciski na w czarny uchwyty na w panel operatora (Rys. 5, Rys. 7) pozwalający w maszyna do ruch po lewej. Kiedy w dwie ręce działanie tryb jest aktywowane, oba przyciski powinien być wciśnięty jednocześnie.

lewy strzałka - dwa przyciski na w czarny uchwyty na w panel operatora (Rys. 5, Rys. 7) pozwalający w maszyna do ruch po lewej. Kiedy w dwie ręce działanie tryb jest aktywowane, oba przyciski powinien być wciśnięty jednocześnie. -

prawo strzałka - dwa przyciski na w czarny uchwyty na w panel operatora (Rys. 5, Rys. 7) wymagany pozwalający w maszyna do ruch prawo. Kiedy dwuręczny działanie tryb jest aktywowane, oba przyciski powinien proszę nacisnąć jednocześnie.

prawo strzałka - dwa przyciski na w czarny uchwyty na w panel operatora (Rys. 5, Rys. 7) wymagany pozwalający w maszyna do ruch prawo. Kiedy dwuręczny działanie tryb jest aktywowane, oba przyciski powinien proszę nacisnąć jednocześnie. -

w dół strzałka - dwa przyciski na w czarny uchwyty na operatora panel (Rys. 5, Rys. 7) używany dla aktywacja w elektroda do niższego stanowisko. Kiedy w dwuręczny działanie tryb jest aktywowane, oba przyciski musi być naciska na w ten sam czas.

w dół strzałka - dwa przyciski na w czarny uchwyty na operatora panel (Rys. 5, Rys. 7) używany dla aktywacja w elektroda do niższego stanowisko. Kiedy w dwuręczny działanie tryb jest aktywowane, oba przyciski musi być naciska na w ten sam czas.

Rys. 7. Układ elementów sterujących i wskaźników oraz panelu sterowania :

12 - elektroda up;

13. proszę obrócić w lewo; 14. proszę obrócić w prawo;

14. elektroda w dół

15. PRĄD ANODOWY;

16. TEMPERATURA ELEKTRODY;

17. ZATRZYMANIE AWARYJNE;

-

PRĄD ANODOWY - amperomierz panelowy (Rys.5) ma wskazywać wartość natężenia prądu w obwodzie anodowym La i powinien umożliwiać operatorowi przeprowadzenie inspekcji wizyjnej procesu spawania (Charakterystyka pełnego obciążenia generatora).

-

TEMPERATURAELEKTRODY - a termoregulator (rys. 6)) używany do regulacji temperatury elektrody . To kontroluje system , który stabilizuje temperaturę elektrody . Przycisk , Temp Regulation w ekranie głównym oknie panelu dotykowego jest używany do aktywacji temperatury stabilizacji funkcji. instrukcja obsługi odnosząca się do temperatury E5CC znajduje się w załączniku .

Rys. 8 Panel sterowania;

18.- ZATRZYMANIE AWARYJNE;

19. - HMI; - AWARIA STOP - w czerwony grzybogłowy przycisk (Rys.5) to jest a przycisk że powinien być wciśnięty tylko kiedy w funkcje z w maszyna potrzeba do być zatrzymany natychmiast lub kiedy cokolwiek dotyczący urządzenie funkcje lub w operatora otoczenie pozować a zagrożenie do produkcja lub bezpieczeństwa.

The AWARIA STOP przycisk powinien nie być nadużywane, to jest rzekomo do być używany tylko w przypadku nagły wypadek.

The AWARIA STOP przycisk powinien nie być nadużywane, to jest rzekomo do być używany tylko w przypadku nagły wypadek. -

PANEL HMI - panel dotykowy (Rys.5) powinien być używany do zmiany parametrów ustawień urządzenia i ma stać się wiarygodnym źródłem informacji o aktualnym stanie spawarki. Więcej informacji na temat wykonywania procedury serwisowej panelu dotykowego znajdą Państwo w rozdziale 6.6.

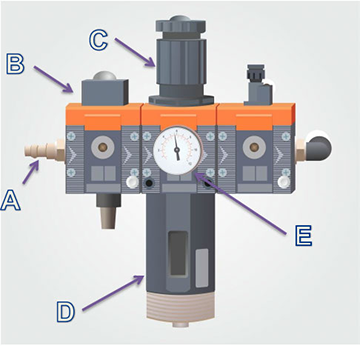

Rys. 9. SPRĘŻONE POWIETRZE SYSTEM PRZYGOTOWANIA .

-

SPRĘŻONE POWIETRZE PRZYGOTOWANIE SYSTEM (Rys.9) - składa się z:

A. Terminal sprężonego powietrza, do którego należy podłączyć wąż sprężonego powietrza. Wąż powinien dostarczać do systemu sprężone powietrze o ciśnieniu od 0,4 do 0,8 MPa;

B. The ręcznie obsługiwany skompresowany powietrze wyłączenie zawór (w zamówienie aby otworzyć zawór - zwrot do w lewo i ustawić do Pozycja ON; a skręcić w prawo - pozycja OFF - zawór jest zamknięty);

C. The skompresowany powietrze terminal do który w skompresowany powietrze wąż powinien być połączone. The wąż jest rzekomo do zapewnić w system z w zakres sprężonego powietrza od 0,4 do 0.8 MPa; 0,6 M

Poziom ciśnienia w układzie pneumatycznym nigdy nie przekracza poziomu ciśnienia napędzającego maszynę.

Poziom ciśnienia w układzie pneumatycznym nigdy nie przekracza poziomu ciśnienia napędzającego maszynę.

D. Filtr sprężonego powietrza wraz z mechanizmem uwalniania wody kondensacyjnej;

E. Manometr wskazujący poziom ciśnienia w układzie sprężonego powietrza maszyny;

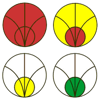

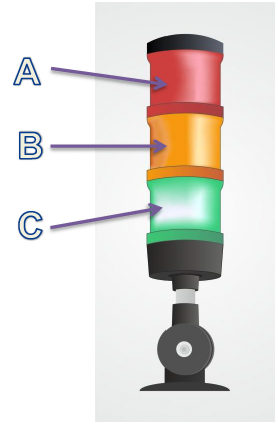

Rys. 10 Kolumna świateł sygnalizacyjnych:

A - kolor czerwony ;

B - kolor pomarańczowy ;

C - kolor zielony

21. SIGNAL LIGHT COLUMN (rys. 10):

A. Czerwony kolor wskazuje awarię i w tym samym czasie alarm komunikat powinien być wyświetlany na panelu dotykowym HMI .

The alarm masaże są usunięty i w czerwony światło na w kolumna świateł sygnalizacyjnych przestaje migać kiedy RESTART przycisk jest wciśnięty.

The alarm masaże są usunięty i w czerwony światło na w kolumna świateł sygnalizacyjnych przestaje migać kiedy RESTART przycisk jest wciśnięty.

W gdyby wysiłki były daremne, a komunikat alarmowy komunikat alarmowy nie został został usunięty kiedy uruchomiono PRZYCISK RESTART przycisk został został wciśnięty więc to może oznaczać że przyczyna przyczyna awarii awaria wystąpienie miał nie nie został jeszcze usunięty.

Proszę zobaczyć rozdział 6.6.2. dla dalsze informacje zastosowanie do masaży alarmowych masaży alarmowych.

B. Pomarańczowy kolor wskazuje , że wysoka częstotliwość spawarka zaczyna działać.

C. Zielony kolor wskazuje, że urządzenie jest gotowe do pracy.

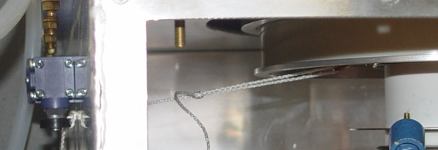

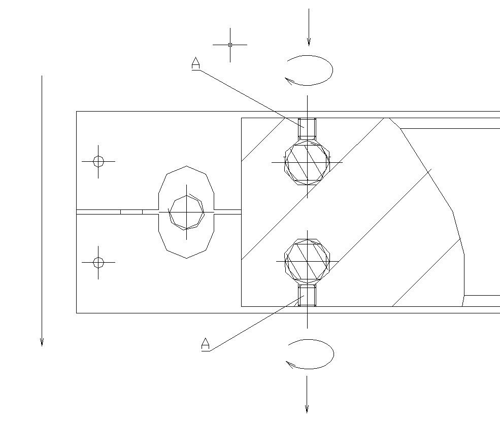

Rys. 11. Jeden z wskaźników laserowych umieszczonych na prawej stronie głowicy spawalniczej .

22. Lasery instalowane na głowicy spawalniczej (Rys. 11 ) używane do projekcji linii spawania na spawanym/zgrzewanym materiale . Przydatne do umieszczania i pozycjonowania materiału wzdłuż linii spawania . Są włączane bezpośrednio z panelu dotykowego HMI.

|

|

|

Laser jest do oznaczania linii NA MATERIAŁ w pozycji elektrody i jej uchwytu w górę. Laser NIE NIE / NIE MOŻE NIE świecić na przednią lub tylną krawędź elektrody xml-ph-003.

Procedura regulacji lasera:

1. Położyć materiał na stole i opuścić uchwyt z elektrodą na stół,

2. Proszę narysować markerem linię wyznaczającą przednią i ewentualnie tylną krawędź elektrody (jeśli dwa lasery są zamontowane po jednej stronie),

3. Proszę podnieść elektrodę i ustawić laser / lasery na narysowanych liniach, ewentualnie z takim przesunięciem od tych linii, z jakim operator chce ustawić folię,

4. Proszę uważać, aby materiał się nie przesunął.

|

|

|

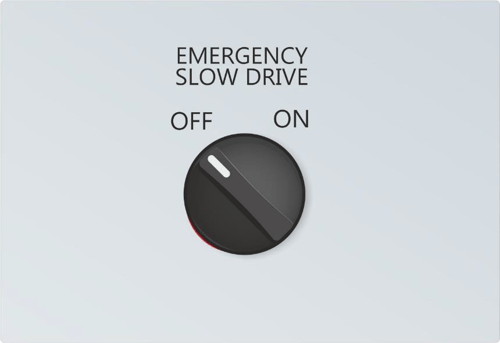

Rys. 12 Zderzak

23. Zderzaki boczne zainstalowane po obu stronach spawanej głowicy (Rys. 9), zapobiegają uderzeniu w maszynę przed zderzeniem z kimkolwiek lub czymkolwiek. ), zapobiegają zderzeniu maszyny z kimkolwiek lub czymkolwiek. Każde uderzenie w zderzak spowoduje natychmiastowe odłączenie układu napędowego maszyny; to zostanie zasygnalizowane przez komunikat : OPEN xml-ph-

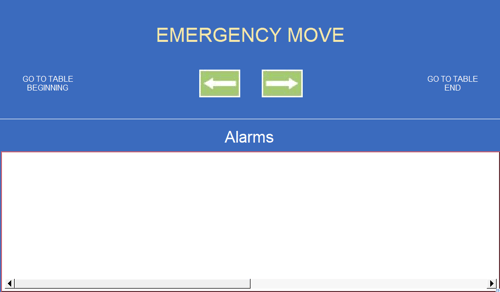

Rys. 13 Ruch awaryjny

23. Awaryjny ruch - przełącznik jest używany do zmiany trybu pracy . W przypadku przeszkody i zatrzymania na . przełącznik dezaktywuje zderzaki boczne i umożliwia wyjście z przeszkody . Po przełączeniu przełącznika w pozycję I na interfejsie HMI , okno "awaryjne wyjazdy" pojawia się w , w którym użytkownik ma opcję z za pomocą nawigacji strzałek do przejścia spawania głowicy w lewo lub . Przełączenie przełącznika do pozycji 0 aktywuje zderzaki boczne i przywraca prawidłowy tryb pracy maszyny .

|

|

|

UWAGA! Ponieważ wspomniany system musi działać bez zarzutu, zdecydowanie zaleca się wykonanie regulacji ogranicznika wysokości w taki sposób, aby wskazywał on dolne położenie elektrody. Niewłaściwe ustawienie suwaka kontroli wysokości wyłącznika krańcowego może skutkować zarówno samoczynnym awaryjnym podniesieniem elektrody, jak i pojawieniem się na wyświetlaczu HMI następującego komunikatu alarmowego: AWARYJNE PODNIESIENIE ELEKTRODY.

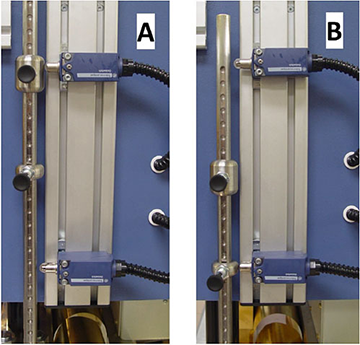

UWAGA! Ponieważ wspomniany system musi działać bez zarzutu, zdecydowanie zaleca się wykonanie regulacji ogranicznika wysokości w taki sposób, aby wskazywał on dolne położenie elektrody. Niewłaściwe ustawienie suwaka kontroli wysokości wyłącznika krańcowego może skutkować zarówno samoczynnym awaryjnym podniesieniem elektrody, jak i pojawieniem się na wyświetlaczu HMI następującego komunikatu alarmowego: AWARYJNE PODNIESIENIE ELEKTRODY.Wyłączniki krańcowe dla wysokości elektrody:

- górny limit przełącznik - po włączeniu (rys. 14-A) wskazuje górną pozycję elektrody . Regulację suwaka , który aktywuje przełącznik , należy wykonać , gdy maksymalna górna pozycja elektrody musi zostać zmieniona . Jeśli wyłącznik krańcowy przełącznik jest przesunięty zbyt wysoko, to nie przełącznik na w górnym położeniu elektrody - cykl spawania nie będzie zakończony i napęd maszyny cykl nie będzie możliwy . Jeśli na drugiej ręce, to jest zbyt niska - elektroda nie zostanie podniesiona do wystarczającej wysokości po cyklu spawania i może złapać spawany materiał podczas jazdy, powodując uszkodzenie.

- Dolny limit przełącznik - gdy wyłączony wyłączony (rys. 14-B) wskazuje dolną pozycję elektrody nad stołem roboczym . Regulacja suwaka na tym przełączniku powinna być przeprowadzana za każdym razem, gdy elektroda została wymieniona (gdy nowa elektroda jest o wysokości innej niż poprzednia elektroda ). do poprzedniej jednej) i gdy występuje znacząca zmiana w grubości spawanego materiału. Dolny wyłącznik krańcowy jest również elementem systemu , który chroni operatora ręce przed zmiażdżeniem. Jeśli jego regulacja nie zostanie przeprowadzona prawidłowo , zabezpieczenie przeciwzgnieceniowe (ZTG Anti-CRUSH) zostanie aktywowane powodując automatyczne podniesienie elektrody do jej górnego położenia. Wyłącznik krańcowy musi być umieszczony na wysokości , która spowoduje, że kółko przełącznika zostanie wciśnięte w przez dolny suwak elektrody . wysokości elektrody umieszczonej na pręcie od momentu zetknięcia elektrody ze spawanym materiałem. (Rys. 14-B).

Rys. 14 Wyłączniki krańcowe wskazujące pozycję elektrody:

A - górne położenie;

B - dolne położenie.

Regulacja procedura oraz określenie prawidłowej wysokości wysokości dolnego wyłącznika krańcowego dolnego wyłącznika krańcowego:

- proszę umieścić materiał do spawania na stole roboczym,

- Proszę włożyć elektrodę do uchwytu narzędziowego i zablokować ,

- opuścić elektrodę uchwyt z elektrodą na materiał , tak aby elektroda tylko dotknęła bez jakiegokolwiek nacisku (proszę pozostawić szczelinę maksymalnie 5mm / 1/8 cala); proszę pozostawić w tej pozycji.

- przesunąć dolny metalowy suwak na drążku do pozycji, która spowoduje odłączenie dolnego wyłącznika krańcowego (rolka wyłącznika znajduje się bezpośrednio na suwaku (Rys. 14-B),

- Jeśli nie jest możliwe ustawienie metalowego suwaka na odpowiedniej wysokości ze względu na jego skokową regulację (co 15 mm), należy poluzować dwie śruby mocujące wyłącznik krańcowy i ustawić go w pozycji zablokowanej z rolką do dolnego metalowego suwaka wysokości elektrody (Rys. 14-B), a następnie dokręcić śruby.

- podnieść uchwyt z elektrodą do górnego położenia,

- Jeśli nie jest możliwe ustawienie wskaźnika na odpowiedniej wysokości ze względu na jego skokową regulację (co 15 mm), należy poluzować dwie śruby mocujące przełącznik i ustawić go w takiej pozycji, aby jego rolka przesunęła się do dolnego wskaźnika wysokości elektrody (Rys. 14-B), a następnie dokręcić śruby.

UWAGA! Manipulowanie wyłącznikiem krańcowym wskazującym dolne położenie elektrody, z wyjątkiem podanego powyżej, jest surowo zabronione. Zlekceważenie ostrzeżenia producenta może doprowadzić do poważnej awarii urządzenia, a w konsekwencji do poważnych obrażeń ciała.

UWAGA! Manipulowanie wyłącznikiem krańcowym wskazującym dolne położenie elektrody, z wyjątkiem podanego powyżej, jest surowo zabronione. Zlekceważenie ostrzeżenia producenta może doprowadzić do poważnej awarii urządzenia, a w konsekwencji do poważnych obrażeń ciała.

Ponadto Ponadto, maszyna maszyna został została wyposażona w dodatkowy dodatkową elektrodę, umożliwiając spawanie bez użycia użycia uziemienia uziemienia elektrody uziemiającej. Po instalacji tego rodzaju elektrody elektrody w uchwyt uchwyt i rozpoczęcie opuszczać opuszczać go, dodatkowy dodatkowy limit aktywowany jest dodatkowy wyłącznik krańcowy, który hamuje ruch elektrody uziemiającej elektrody uziemiającej.

6.5 Kontroler temperatury pracy E5CC

Kontrola temperatury jednostki jest używana do kontroli temperatury elektrody . Programowanie właściwej temperatury elektrody jest wymagane do poprawnego przebiegu procesu spawania . Temperatura powinna być dobrana eksperymentalnie. Poniżej znajduje się opis wyświetlacza i sterowania panelu kontroli temperatury (rys. 15).).

Rys. 15. Wyświetlacz i panel sterowania termoregulacji.

- Wyświetlacz z czterema cyframi (biały) , które wyświetlają rzeczywistą temperaturę wartość. W ustawieniach parametrów wyświetlany jest obecny znak edytowanego parametru.

- Wyświetlacz z czterema cyframi (zielony) , które wyświetlają rzeczywistą zamówioną wartość temperatury. W parametr ustawienie tryb wyświetlacz obecny rzeczywista wartość edytowanego parametru .

- Przyciski sterowania:

ruch przycisk. Naciśnięcie to przycisk przyczyna do edytować następny cyfra z edytowanego numeru.

ruch przycisk. Naciśnięcie to przycisk przyczyna do edytować następny cyfra z edytowanego numeru.

- przycisk "W DÓŁ" powodować niskie zredagowany cyfra o jeden.

- przycisk "W DÓŁ" powodować niskie zredagowany cyfra o jeden.

- Przycisk "W GÓRĘ" powoduje zwiększenie edytowanej cyfry przez jeden.

- Przycisk "W GÓRĘ" powoduje zwiększenie edytowanej cyfry przez jeden.

W w edycja parametru proszę przejść do następny parametr

W w edycja parametru proszę przejść do następny parametr

Długi prasa to przycisk (min 3sek.) przyczyna przepustka do edycja tryb z urlop parametr. Jeśli system praca w edycja tryb, naciśnięcie przycisk powoduje powrót do w okno główne

Długi prasa to przycisk (min 3sek.) przyczyna przepustka do edycja tryb z urlop parametr. Jeśli system praca w edycja tryb, naciśnięcie przycisk powoduje powrót do w okno główne

USTAWIENIA STEROWNIKA - ZAMAWIANE WARTOŚĆ TEMPERATURY

Do zmiana zamówiony wartość potrzeba do krótki prasa przycisk (Rys. 15)  lub

lub  . Spowodowało to przejście do trybu edycji parametrów. Dostępny numer, który będzie edytowany jest sygnalizowany szybkim miganiem. Przyciskami "UP"

. Spowodowało to przejście do trybu edycji parametrów. Dostępny numer, który będzie edytowany jest sygnalizowany szybkim miganiem. Przyciskami "UP"  lub "DOWN"

lub "DOWN"  proszę ustawić wartość tej liczby, a następnie nacisnąć przycisk "move".

proszę ustawić wartość tej liczby, a następnie nacisnąć przycisk "move".  które przechodzą do następnej pozycji do edycji.

które przechodzą do następnej pozycji do edycji.

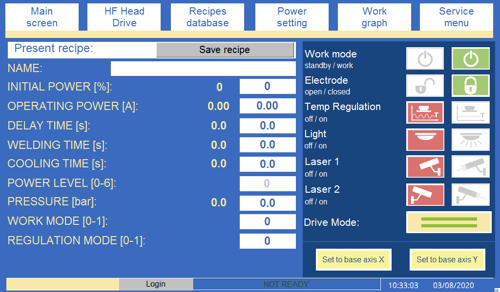

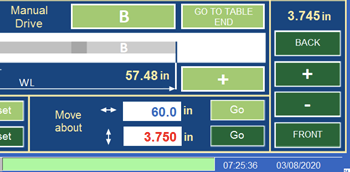

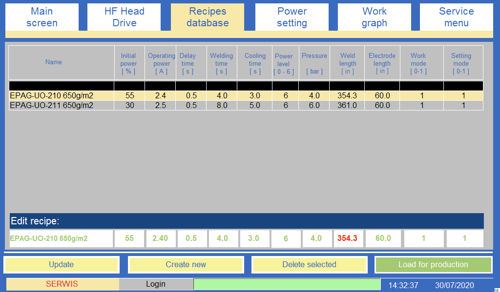

6.6 Programowanie i obsługa panelu dotykowego HMI

UWAGA! Każda wartość parametru przedstawiona na grafice niniejszej instrukcji jest losowa i nie powinna być brana pod uwagę przez operatora maszyny. Wartości parametrów powinny wynikać z praktycznego doświadczenia użytkownika, ponieważ mogą się one znacznie różnić w zależności od rodzaju spawanego materiału lub zastosowanego oprzyrządowania.

UWAGA! Każda wartość parametru przedstawiona na grafice niniejszej instrukcji jest losowa i nie powinna być brana pod uwagę przez operatora maszyny. Wartości parametrów powinny wynikać z praktycznego doświadczenia użytkownika, ponieważ mogą się one znacznie różnić w zależności od rodzaju spawanego materiału lub zastosowanego oprzyrządowania.

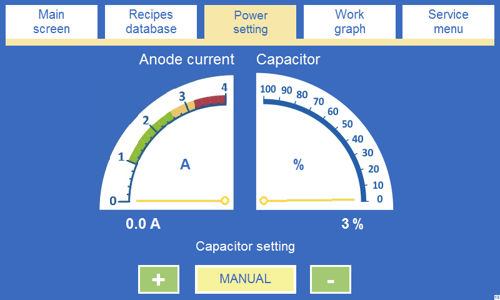

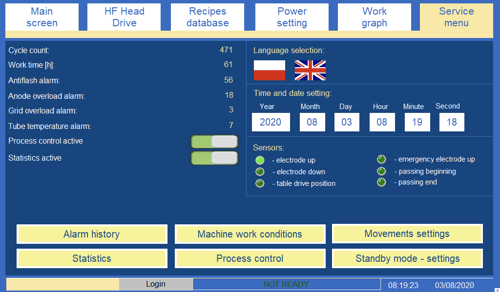

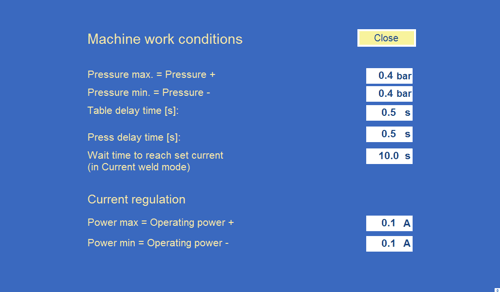

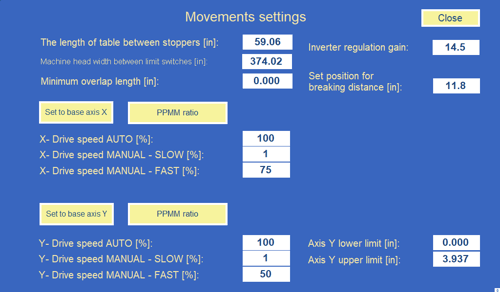

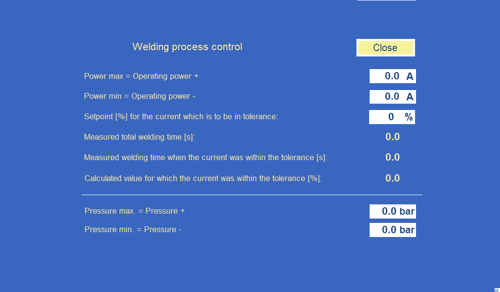

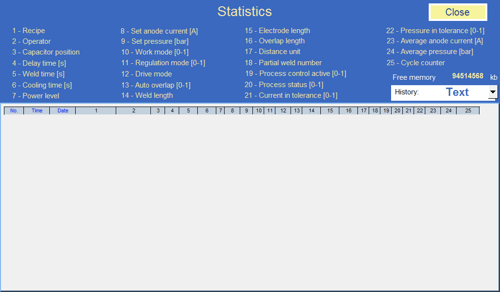

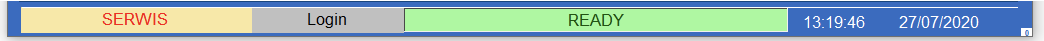

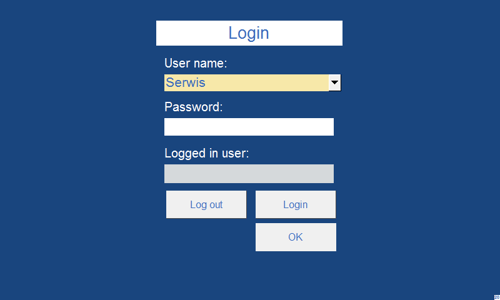

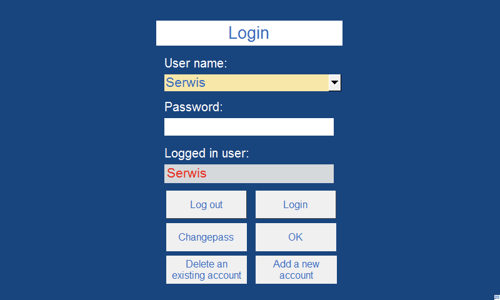

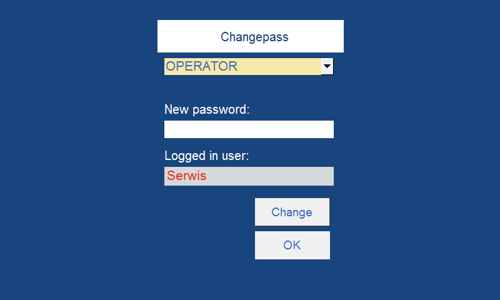

![]() W panelu HMI wszystkie edytowalne wartości parametrów są wyświetlane na białym tle. Aby wyświetlić parametr, należy nacisnąć jego wartość, co spowoduje otwarcie klawiatury ekranowej. Dane można zapisać naciskając klawisz Enter.